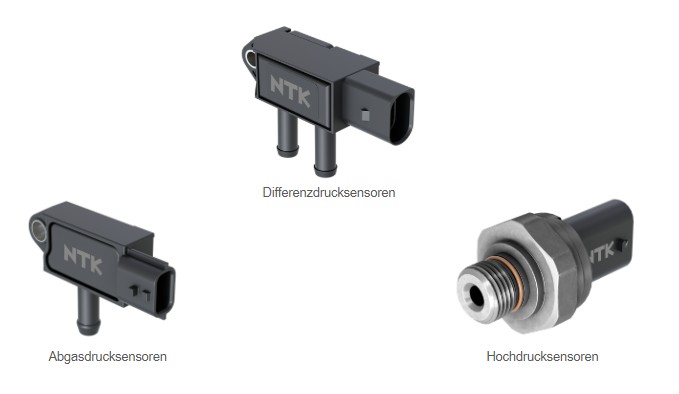

EDPS (Exhaust Gas & Differential Pressure Sensor)

Grundlagen - EDPS

Aufgabe

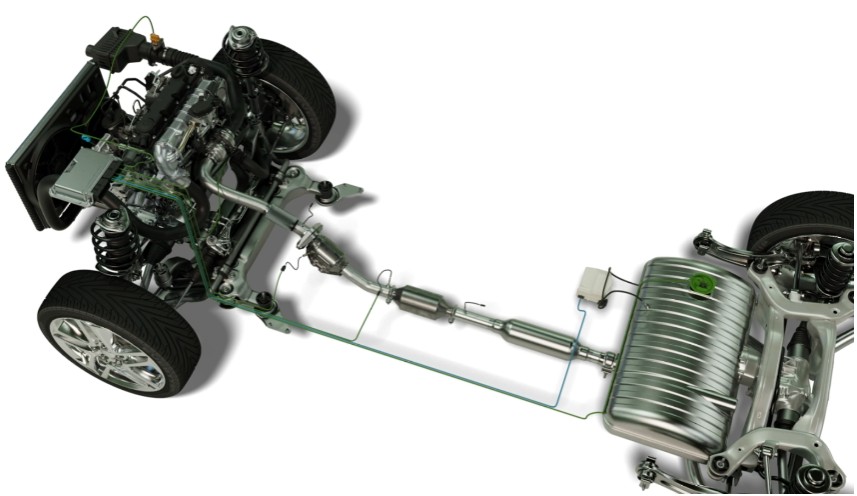

Die Sensoren sind erforderlich, um den Motorsteuergeräten (ECU) die notwendigen Informationen bezüglich des Abgasdrucks sowie des Füllstandniveaus des Dieselpartikelfilters zu liefern.

Hochdrucksensor

Der Hochdrucksensor misst den Abgasgegendruck. Anhand dieser Informationen überwacht und schützt die Motorsteuerung (ECU) den Turbolader.

Die Überwachung des Abgasdrucks verhindert durch übermäßigen Gegendruck im Abgassystem verursachte Schäden.

Anwendungsbereiche

| PKWs | LKWs |

| Busse | Baumaschinen |

| Geländefahrzeuge | Bergbaumaschinen |

| Landwirtschaftliche Geräte | Spezialgeräte |

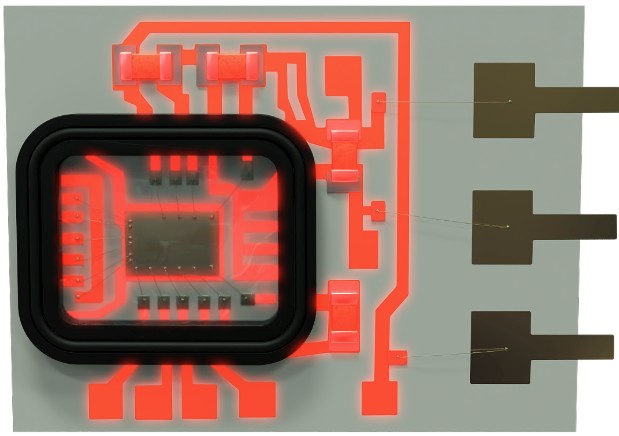

Sensorelement - Aufbau / Technik

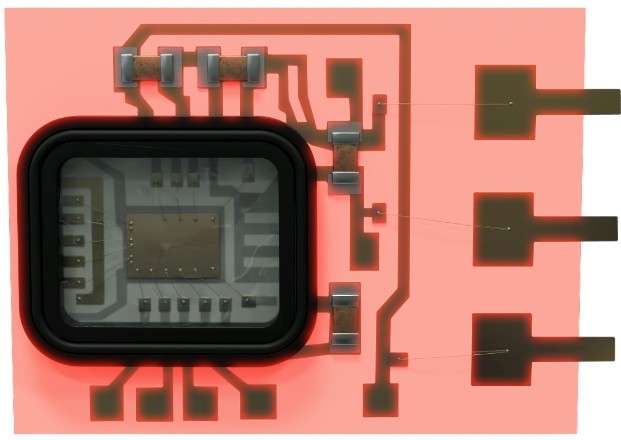

Aufbau und Funktion: Sensorelement I

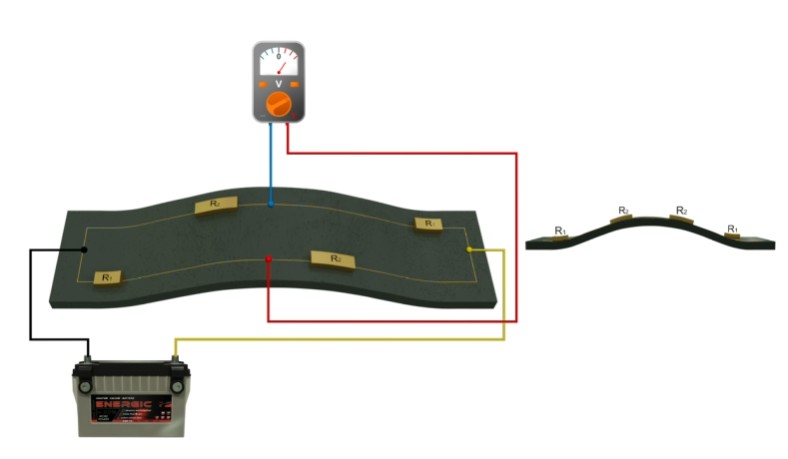

Elektrischer Schaltkreis

Keramiksubstrat

Schutzfilm

Silikonharz

Verbindung

Aufbau und Funktion: Sensorelement II

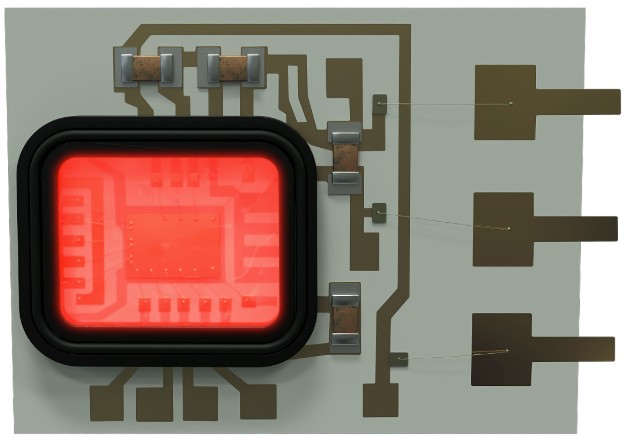

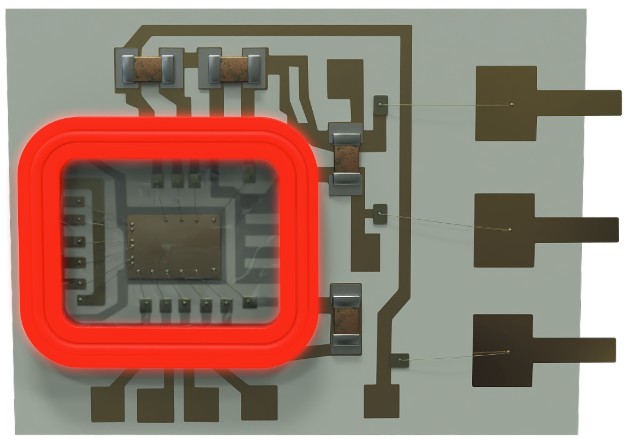

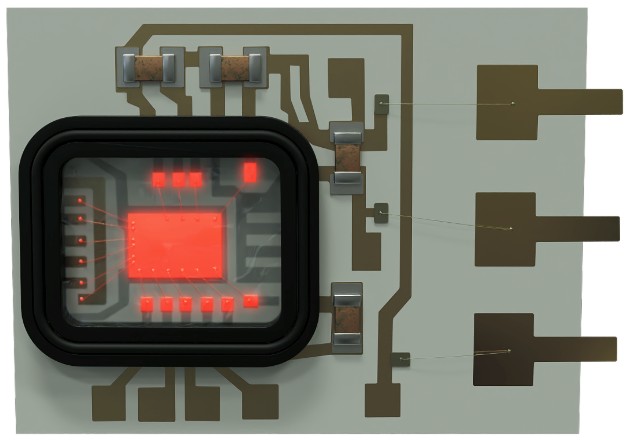

Das Sensorelement verwandelt eine mechanische Spannung in ein elektrisches Signal. Dies geschieht unter Verwendung von Dehnungsmessstreifen. Bei dieser speziellen Art von Widerständen verändert sich der Widerstand, wenn er verschmutzt wird.

Jeweils vier dieser Widerstände sind auf einer Membran installiert und bilden eine spezielle, „Wheatstone-Brücke“ genannte Schaltung. Diese Schaltung arbeitet mit einer Spannung von 5 V. Sobald die Membran aufgrund von Druck gedehnt wird, dehnen sich zwei Widerstände im Schaltkreis aus und zwei Widerstände werden zusammengedrückt, wodurch sich ihr Widerstand verändert. Somit ändert sich auch die Spannung des gesamten Schaltkreises. Diese geänderte Spannung wird über das Signalkabel, das mit den beiden Messpunkten im Schaltkreis verbunden ist, an das Motorsteuergerät (ECU) übertragen.

In diesem Animation wurde das Motorsteuergerät (ECU) durch ein Multimeter ersetzt, damit die Spannungsänderung auf dem Signalkabel sichtbar wird.

DPS - Aufbau/Technik

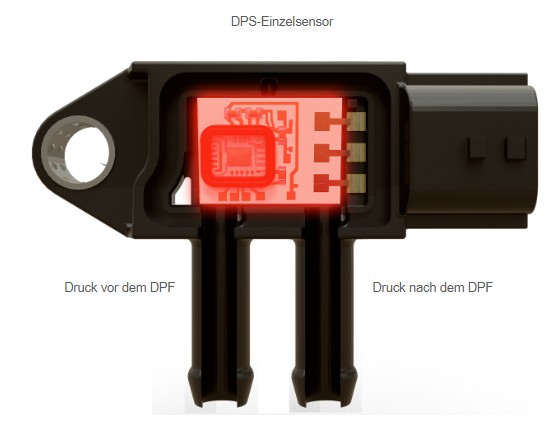

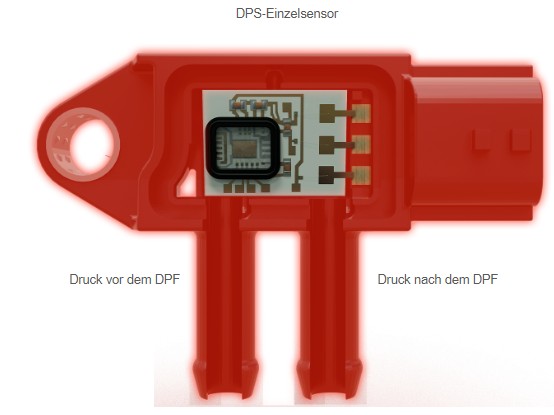

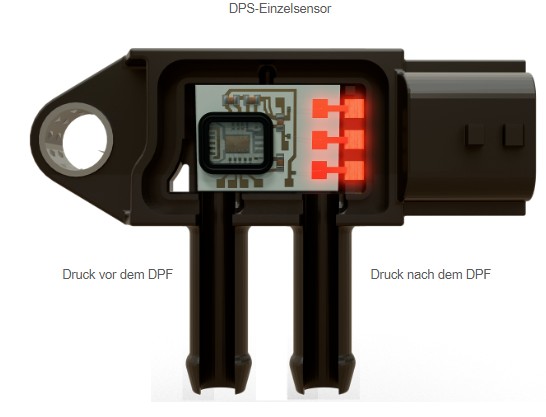

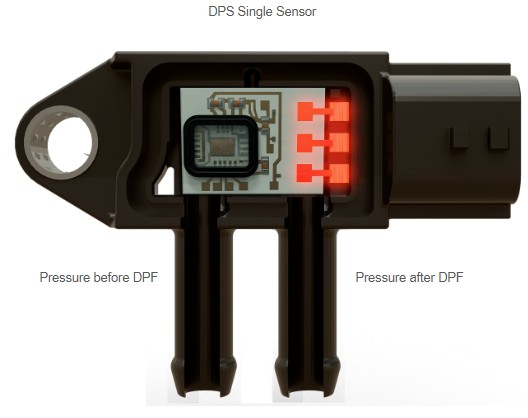

Aufbau und Funktion: DPS - Einzelsensor I

Sensorelement

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

Gehäuse

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

ECU-Anschluss

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

Aufbau und Funktion: DPS - Einzelsensor II

P vor < P nach

Der DPS - Einzelsensor arbeitet mit einem Sensorelement, das mit beiden Verbindungsrohren gekoppelt ist. Hierdurch erfährt das Druckelement den Druck von beiden Seiten. Das bedeutet, dass der Differenzdruck zwischen den beiden Rohren gemessen und sofort an das Motorsteuergerät (ECU) übermittelt wird.

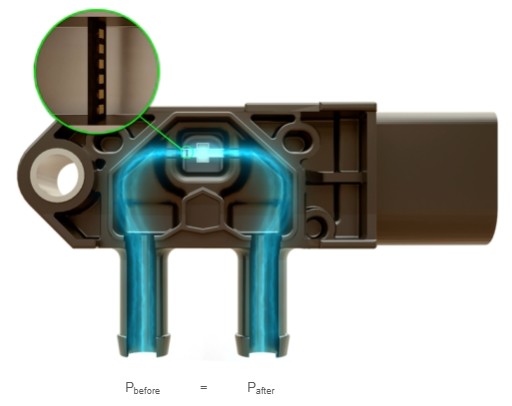

P vor = P nach

Der DPS - Einzelsensor arbeitet mit einem Sensorelement, das mit beiden Verbindungsrohren gekoppelt ist. Hierdurch erfährt das Druckelement den Druck von beiden Seiten. Das bedeutet, dass der Differenzdruck zwischen den beiden Rohren gemessen und sofort an das Motorsteuergerät (ECU) übermittelt wird.

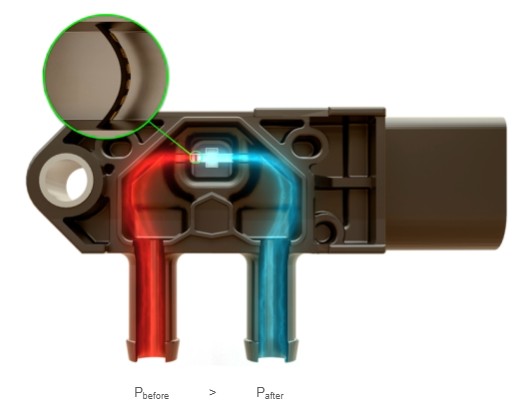

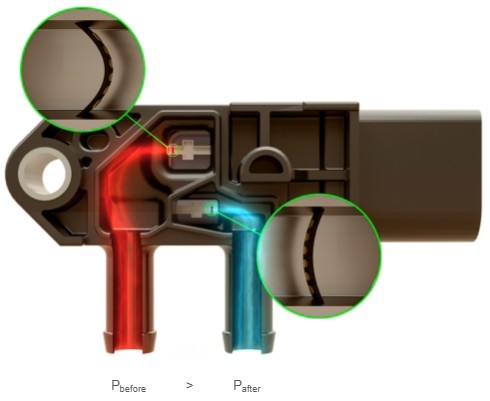

P vor > P nach

Der DPS - Einzelsensor arbeitet mit einem Sensorelement, das mit beiden Verbindungsrohren gekoppelt ist. Hierdurch erfährt das Druckelement den Druck von beiden Seiten. Das bedeutet, dass der Differenzdruck zwischen den beiden Rohren gemessen und sofort an das Motorsteuergerät (ECU) übermittelt wird.

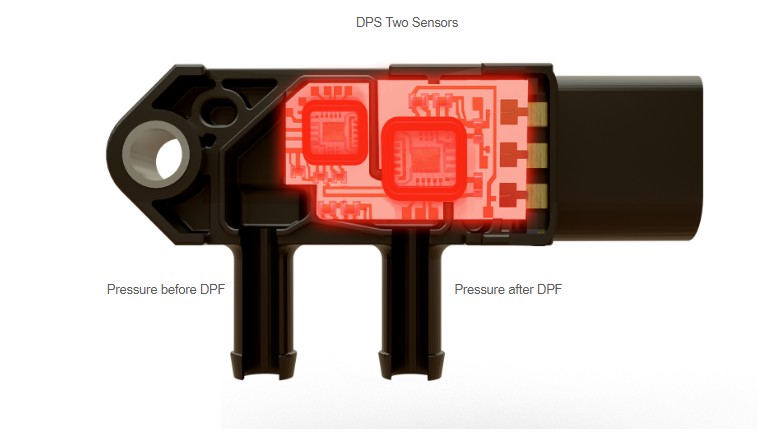

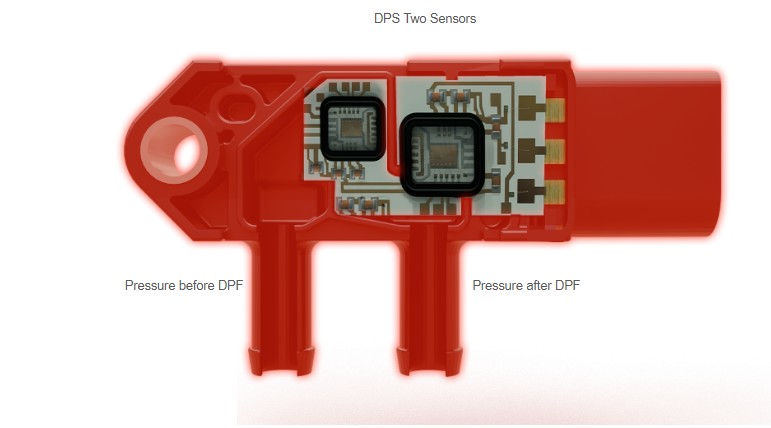

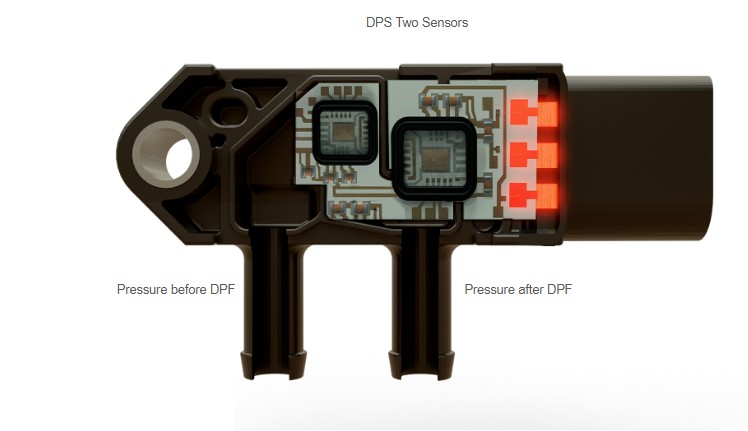

Aufbau und Funktion: DPS Zwei Sensoren

Zwei Sensorelemente

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

Gehäuse

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

ECU-Anschluss

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

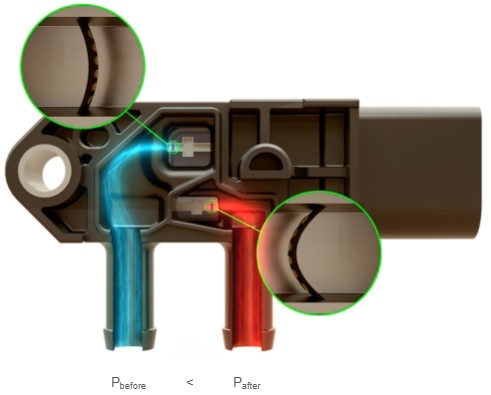

P vor < P nach

Der doppelte DPS - Sensor verfügt über zwei Sensorelemente, die jeweils mit einem der beiden Anschlussrohre verbunden sind. Hierdurch erfährt das Druckelement den Druck nur von einer Seite. Im Anschluss errechnet die Auswerteelektronik des Sensors den Differenzdruck der beiden Sensorelemente und gibt diesen an die Steuereinheit weiter.

Mit dieser Technologie lässt sich der Differenzdruck noch genauer bestimmen.

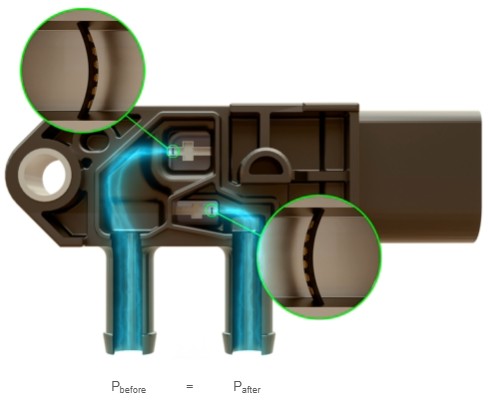

P vor = P nach

Der doppelte DPS - Sensor verfügt über zwei Sensorelemente, die jeweils mit einem der beiden Anschlussrohre verbunden sind. Hierdurch erfährt das Druckelement den Druck nur von einer Seite. Im Anschluss errechnet die Auswerteelektronik des Sensors den Differenzdruck der beiden Sensorelemente und gibt diesen an die Steuereinheit weiter.

Mit dieser Technologie lässt sich der Differenzdruck noch genauer bestimmen.

P vor > P nach

Der doppelte DPS - Sensor verfügt über zwei Sensorelemente, die jeweils mit einem der beiden Anschlussrohre verbunden sind. Hierdurch erfährt das Druckelement den Druck nur von einer Seite. Im Anschluss errechnet die Auswerteelektronik des Sensors den Differenzdruck der beiden Sensorelemente und gibt diesen an die Steuereinheit weiter.

Mit dieser Technologie lässt sich der Differenzdruck noch genauer bestimmen.

Abgasdrucksensor (EPS) - Aufbau / Technik

Abgasdrucksensor (EPS) - Aufbau / Technik

Sensorelement

Aufbau / Technik - Abgasdrucksensor (EPS)

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

Gehäuse

Aufbau / Technik - Abgasdrucksensor (EPS)

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

ECU-Anschluss

Aufbau / Technik - Abgasdrucksensor (EPS)

| Versorgungsspannung | 5 V ± 0,5 V |

| Betriebstemperaturbereich | -40 °C to 125 °C |

| Ansprechzeit | 1,5 ms |

| Maximaldruck | ±400 kPa (+30 °C for 5 s) |

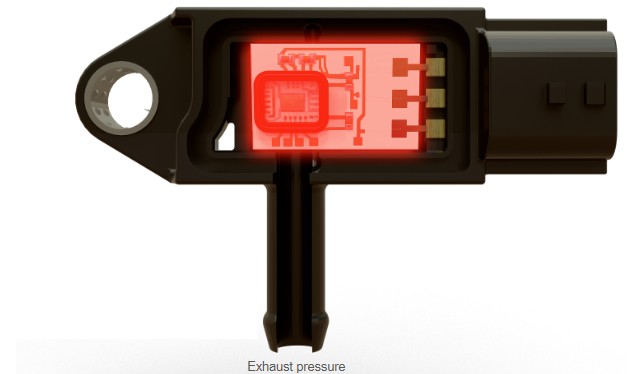

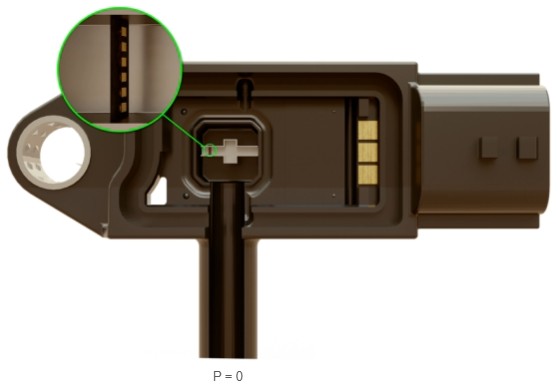

P = 0

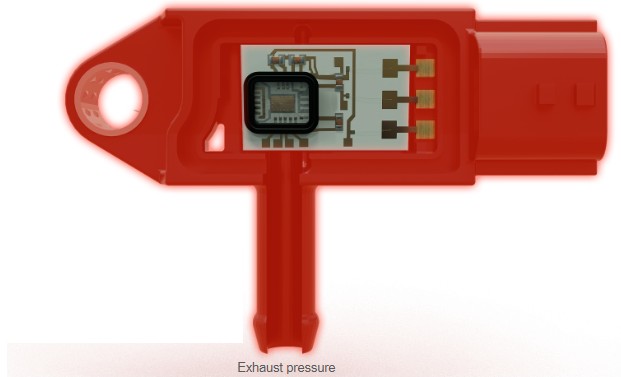

Aufbau und Funktion

Der EPS - Sensor wird für Messungen an Stellen eingesetzt, an denen nur ein Druck gemessen werden muss. Er besitzt nur einen Anschlussschlauch, der wiederum mit einem Sensorelement verbunden ist.

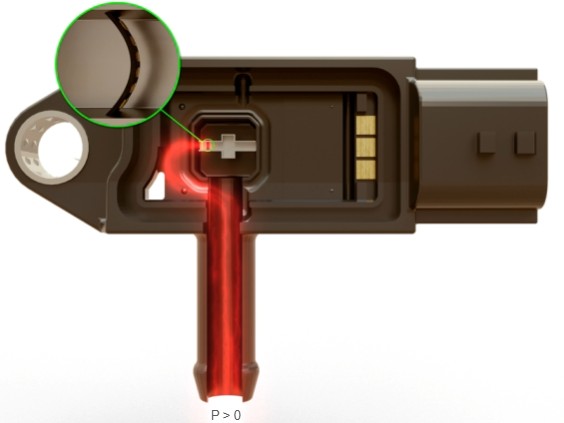

P > 0

Aufbau und Funktion

Der EPS - Sensor wird für Messungen an Stellen eingesetzt, an denen nur ein Druck gemessen werden muss. Er besitzt nur einen Anschlussschlauch, der wiederum mit einem Sensorelement verbunden ist.

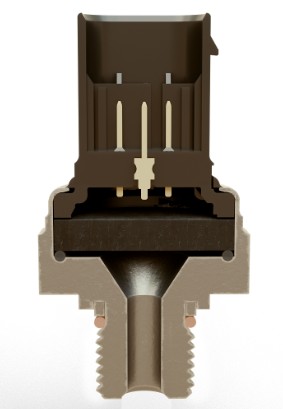

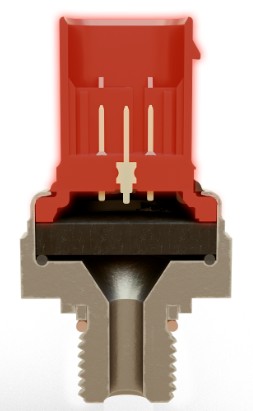

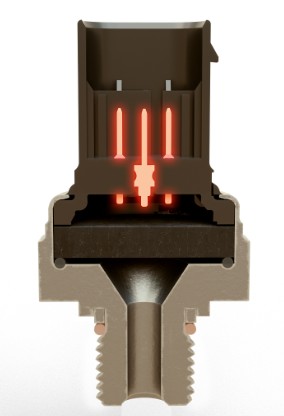

Hochdrucksensor (HPS) - Aufbau / Technik

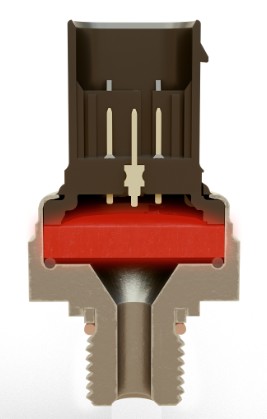

Hochdrucksensor (HPS) - Aufbau / Technik

Versorgungsspannung | 5 V ± 0,5 V |

Betriebstemperaturbereich | -40 °C to 125 °C |

Ansprechzeit | 1,5 ms |

Maximaldruck | ±400 kPa (+30 °C for 5 s) |

Kunststoffgehäuse

Anschlüsse

Drucksensor

O-Ring

Metallgehäuse

Niederdruck

Ähnlich wie der EPS - Sensor dient der HPS - Sensor nur zur Messung eines einzigen Drucks. Er ist jedoch im Gegensatz zum EPS - Sensor mit einem wesentlich stabileren Gehäuse und einer stabileren Membran ausgestattet, sodass deutlich höhere Drücke gemessen werden können.

Hochdruck

Ähnlich wie der EPS - Sensor dient der HPS - Sensor nur zur Messung eines einzigen Drucks. Er ist jedoch im Gegensatz zum EPS - Sensor mit einem wesentlich stabileren Gehäuse und einer stabileren Membran ausgestattet, sodass deutlich höhere Drücke gemessen werden können.

Einbauhinweise

Werkzeuge

Abhängig vom jeweiligen Fahrzeug werden die Schläuche mit unterschiedlichen Befestigungsklemmen am Sensor befestigt, deren Anbringung die Verwendung unterschiedlicher Werkzeuge erfordert.

Diagnose

Symptome beim Auftreten von Fehlfunktionen

- Leistungseinbußen, da der Sensor den Sättigungsgrad des Partikelfilters nicht erkennt.

- Die Regeneration des Partikelfilters setzt nicht ein.

- Die Partikelanzeige leuchtet auf.

- Höherer Verschmutzungsgrad.

- Unnötige Regeneration des Filters und daraus resultierende Verkürzung der Lebensdauer des DPF.

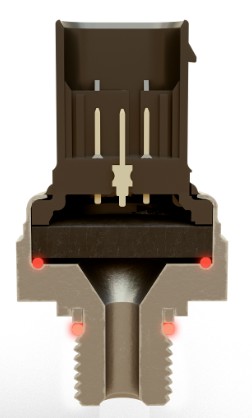

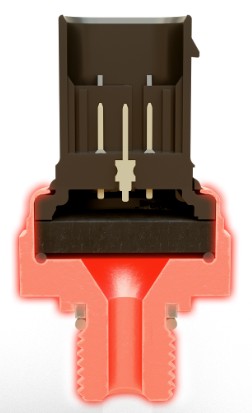

Korrodierte Kontakte

Korrodierte Kontakte

In diesem Fall ist Wasser in das Steckergehäuse eingedrungen und hat zur Korrosion der Kontakte geführt. Wenn der Sensor ausgetauscht wird, sollten die Dichtungen und die Kontakte des Steckers sowie die Drähte zwischen dem Stecker und dem Motorsteuergerät sorgfältig überprüft werden.

Brüchige / ausgefranste Kabel

Die Kabel wurden durch äußere Einwirkung beschädigt. Dies kann durch eine starke Zugbewegung (ein zu stramm verlegtes Kabel, Ziehen am Kabel bei der Montage) oder durch rotierende Teile (Kabel reibt an rotierenden Teilen, z.B. Kurbelwellenrad) verursacht werden. Achten Sie deshalb bei der Installation auf die richtige Kabelführung.

Beschädigte / poröse Anschlussschläuche

Der Anschlussschlauch ist beschädigt oder porös und der Abgasdruck entweicht aus dem System, bevor er das Sensorelement erreicht. Mitunter befinden sich die Anschlussschläuche sehr nah an beweglichen Teilen wie etwa dem Keilriemen oder an sehr heißen Teilen wie dem Auspuffrohr. Daher ist es unbedingt notwendig, zu überprüfen, ob alle Schlauchführungen unversehrt und angeschlossen sind.

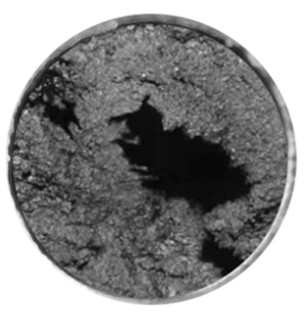

Verstopfte Anschlussschläuche

Die Anschlussschläuche /-rohre sind aufgrund von Rußablagerungen, die sich bei ungünstigen Betriebsbedingungen des Motors bilden und sich im Abgassystem absetzen , verstopft. Aufgrund der Verstopfung verändern sich die Druckverhältnisse und der Sensor misst falsche Drücke. Die Schläuche sollten daher immer auf Verstopfungen überprüft und je nach Verstopfungsgrad gereinigt oder ausgetauscht werden.

Diagnose Codes

| Code | Description | Possible Causes |

|---|---|---|

| P0471 |

|

|

| P2002/3 |

|

|

| P242F |

|

|

| P2455 |

|

|

| P2458 |

|

|

| P2459 |

|

|

| P2463 |

|

|

Prüfung der EDPS - Sensoren

Alle drei Sensortypen (DPS, EPS und HPS) können mit demselben Testverfahren überprüft werden. Man kann entweder ein Oszilloskop oder ein Diagnosegerät verwenden, um das Ausgangssignal des Sensors anzuzeigen.

Voraussetzung für den Test ist, dass der Stecker weiter mit dem Sensor verbunden ist und die Schläuche von den Verbindungsrohren der Sensoren abgetrennt wurden. Darüber hinaus muss die Zündung eingeschaltet sein, damit der Sensor mit Betriebsspannung versorgt wird.

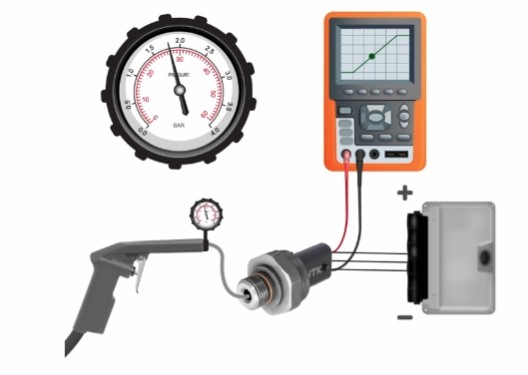

EDPS - Sensoren mit einem Oszilloskop prüfen

- Die rote Messleitung an die Signalleitung und die schwarze Messleitung an die Masseleitung des Sensors anschließen.

- Den Spannungsbereich und den Zeitbereich des Oszilloskops so einstellen, dass das Signal deutlich sichtbar ist.

- Den Luftschlauch der Druckluftpumpe an das Verbindungsrohr des Sensors anschließen.

- Nun Druck auf den Sensor ausüben und das Signal beobachten. Mit zunehmendem Druck muss auch die Signalspannung ansteigen.

- Im Falle von DPS - Sensoren müssen beide Verbindungsrohre getestet werden.

- Der zulässige Maximaldruck von 4 bar für DPS - und EPS - Sensoren und 30 bar für HPS - Sensoren darf nicht überschritten werden.

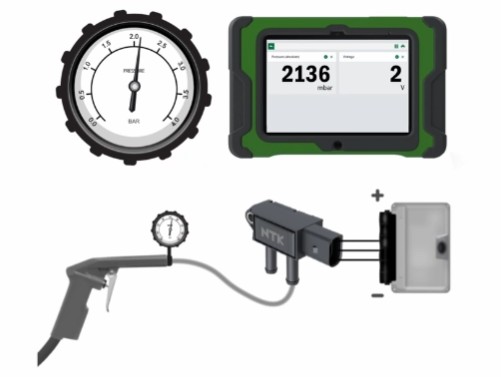

EDPS - Sensoren mit einem Diagnosegerät prüfen

- Das Diagnosegerät an das Fahrzeug anschließen und die Parameter „Druck“ und „Spannung“ für den zu prüfenden Sensor einstellen.

- Den Luftschlauch der Druckpumpe an das Verbindungsrohr des Sensors anschließen.

- Druck auf den Sensor ausüben und dabei den Druck und die Signalspannung am Diagnosegerät ablesen. Mit zunehmendem Druck müssen sich auch die Parameter erhöhen.

- Im Falle von DPS - Sensoren müssen beide Verbindungsrohre getestet werden.

- Der zulässige Maximaldruck von 4 bar für DPS - und EPS - Sensoren und 30 bar für HPS - Sensoren darf nicht überschritten werden.

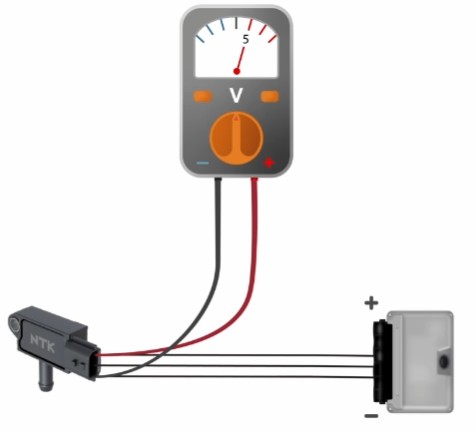

Prüfen der Spannungsversorgung

Wenn weder mit dem Oszilloskop noch mit dem Diagnosegerät ein Signal erkennbar ist, handelt es sich höchstwahrscheinlich um ein Problem bei der Stromversorgung.

Um die Stromversorgung des Sensors zu überprüfen, können Sie die Spannung zwischen der Plus- und Minusleitung des Sensors messen. Der Sollwert für die Stromversorgung beträgt 5 V.

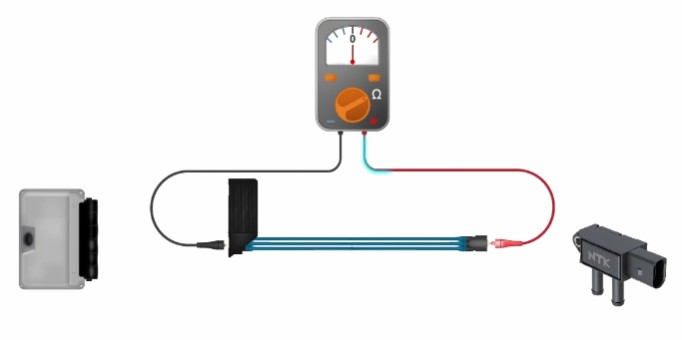

Prüfen des Signalkabels

Liegt eine ausreichende Spannungsversorgung vor, jedoch ist weder auf dem Oszilloskop noch auf dem Diagnosegerät ein Signal zu verzeichnen, sollte das Signalkabel auf unterbrochene Stellen überprüft werden.

Hierzu den Stecker des Motorsteuergeräts sowie des Sensors herausziehen, um sicherzustellen, dass das Kabel stromfrei gemessen werden kann. Anschließend die rote Messleitung an das Signalkabel am Sensorstecker und die schwarze Messleitung an das Signalkabel am Motorsteuergerätestecker anschließen und den Widerstand des Kabels messen.

Der Widerstand kann je nach Kabellänge und -durchmesser variieren, aber ein Widerstandswert von ca. 1 Ohm ist ein normaler Wert für ein funktionierendes Kabel.