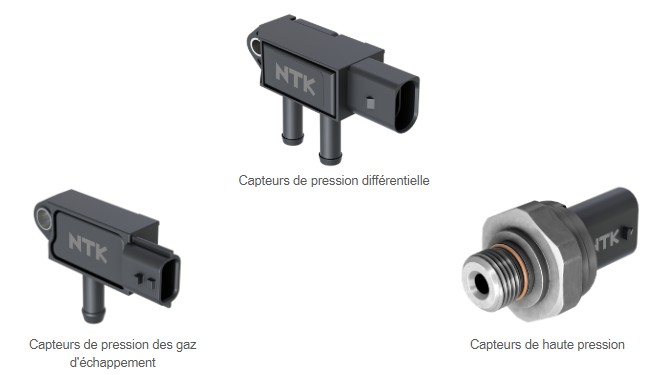

EDPS (Exhaust Gas & Differential Pressure Sensor)

Principes - EDPS

Tâche et rôle

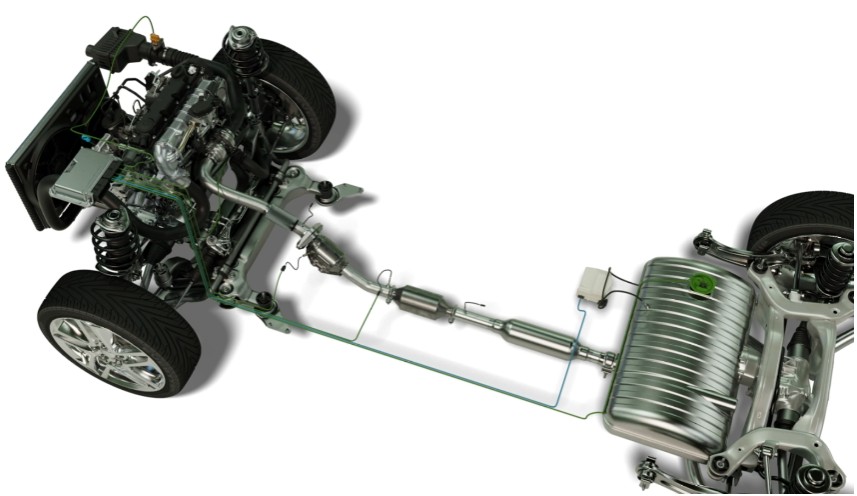

Les capteurs sont requis pour fournir aux unités de commande électroniques (UCE) les informations nécessaires concernant les pressions des gaz d'échappement et le niveau de remplissage du filtre à particules diesel.

Le capteur de haute pression

Le capteur de haute pression mesure la contre-pression des gaz d'échappement, les informations sont gérées par l'unité de commande électronique (UCE) pour surveiller et protéger le turbocompresseur.

La surveillance de la pression d'échappement empêche les dommages dus à une contre-pression excessive dans le système d'échappement.

Domaines d'application

| Véhicules de tourisme | Camions |

| Autobus | Machines de construction |

| Véhicules tout-terrain | Secteur minier |

| Équipement agricole | Équipements spéciaux |

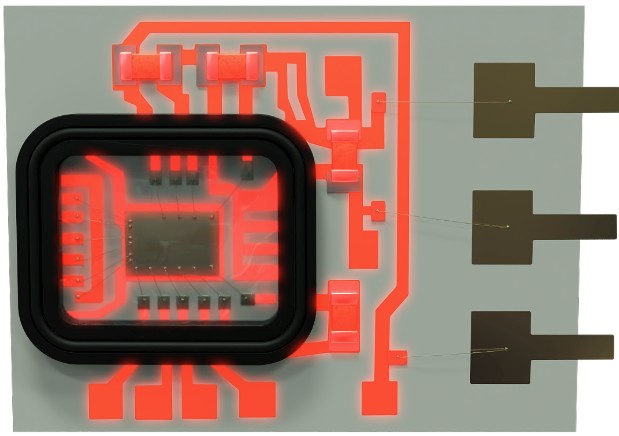

Élément détecteur - Construction / Technologie

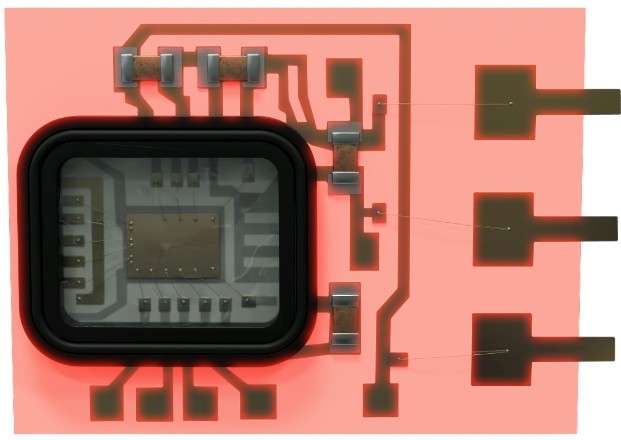

Construction et fonction : Élément détecteur I

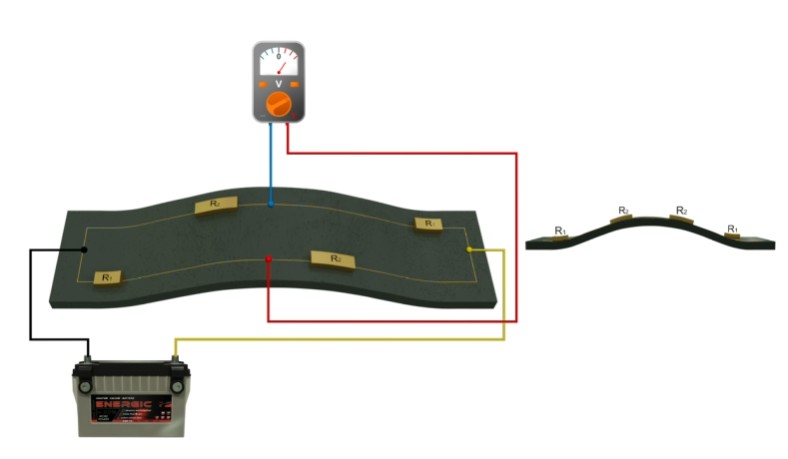

Circuit électrique

Substrat en céramique

Pellicule protectrice

Résine de silicone

Collage

Construction et fonction : Élément détecteur II

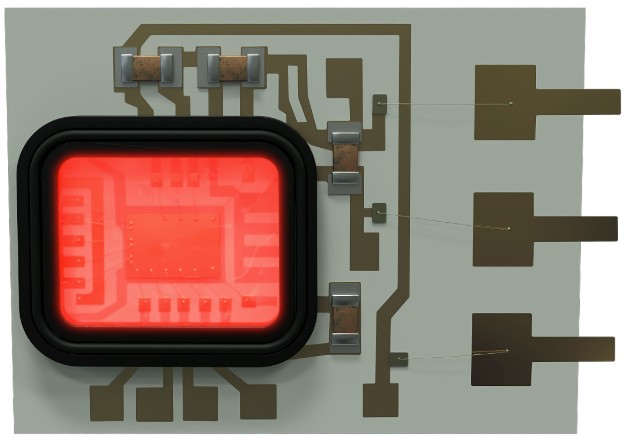

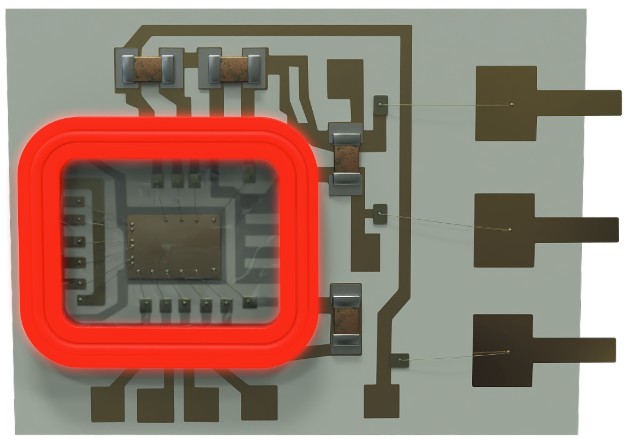

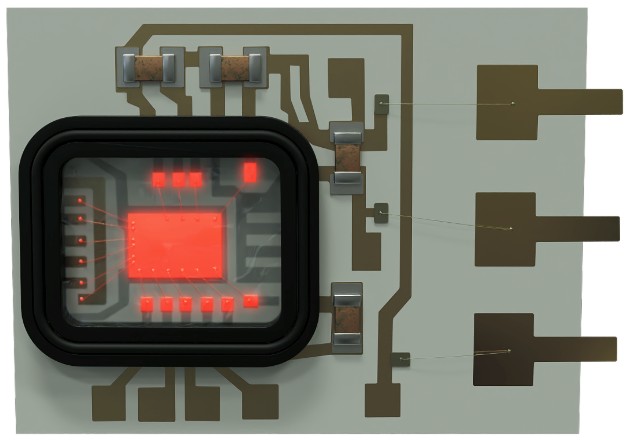

L'élément détecteur convertit une contrainte mécanique en un signal électrique. Ce dernier s'obtient à l'aide de résistances de jauge de contrainte. La résistance de ce type particulier de résistance change quand elle est soumise à une contrainte.

Quatre résistances de ce type sont installées sur une membrane et câblées dans un circuit spécial appelé «pont de Wheatstone». Ce circuit est alimenté par une tension de 5 V. Si la membrane est maintenant étirée par la pression, deux résistances du circuit sont étirées et deux résistances sont comprimées, ce qui change leur résistance. Ceci modifie également la tension de l'ensemble du circuit. Cette variation de tension est transmise à l'unité de commande électronique (UCE) par le fil de signal qui est connecté aux deux points de mesure du circuit.

Dans cette animation, l'unité de commande électronique (UCE) a été remplacée par un multimètre afin de pouvoir voir le changement de tension sur le fil de signal.

DPS (Capteur de pression différentielle) - Construction / Technologie

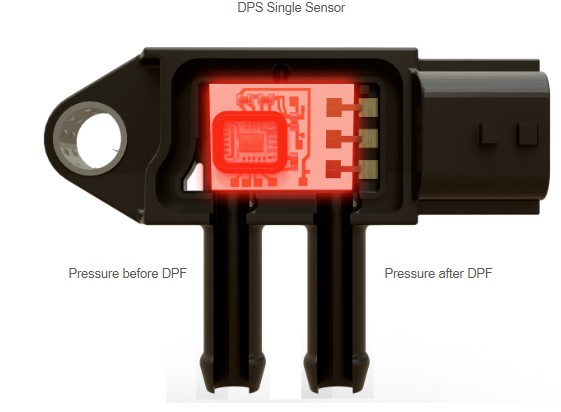

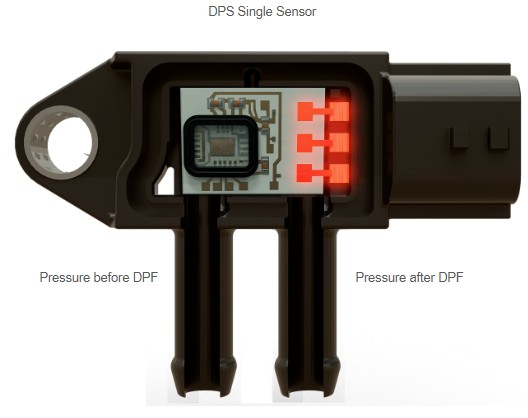

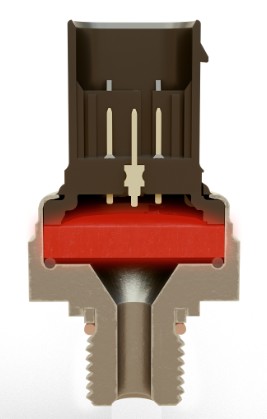

Construction et fonction: Capteur simple I

Élément détecteur

Tension d'alimentation | 5 V ± 0,5 V |

Zone de températures de fonctionnement | -40 °C à 125 °C |

Temps de réponse | 1,5 ms |

Pression maximum | ±400 kPa (+30 °C pendant 5 s) |

Boîtier

Tension d'alimentation | 5 V ± 0,5 V |

Zone de températures de fonctionnement | -40 °C à 125 °C |

Temps de réponse | 1,5 ms |

Pression maximum | ±400 kPa (+30 °C pendant 5 s) |

Connexion à l'UCE

Tension d'alimentation | 5 V ± 0,5 V |

Zone de températures de fonctionnement | -40 °C à 125 °C |

Temps de réponse | 1,5 ms |

Pression maximum | ±400 kPa (+30 °C pendant 5 s) |

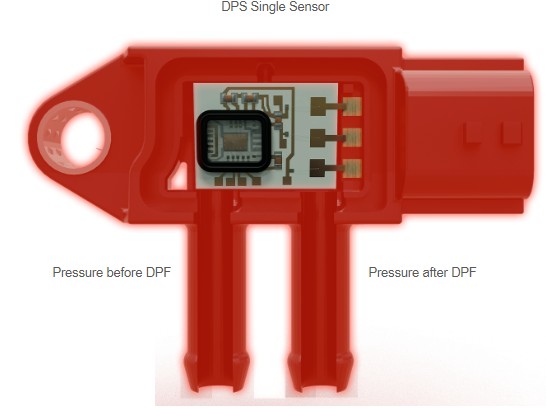

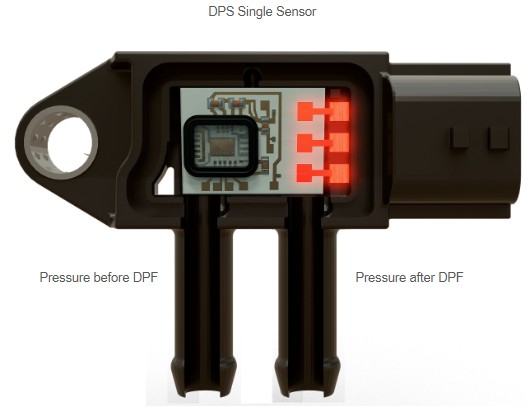

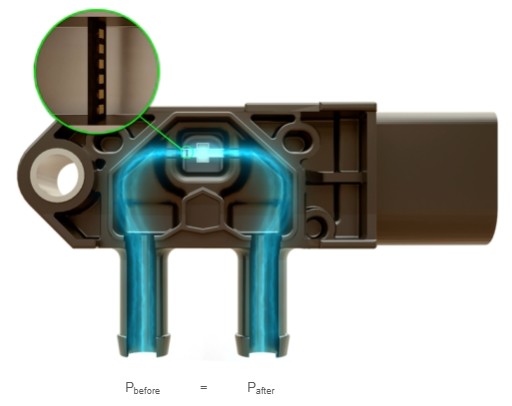

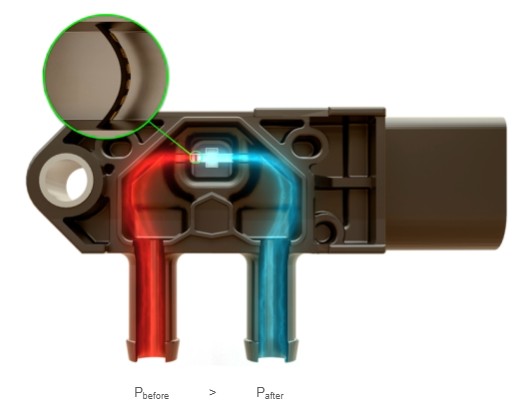

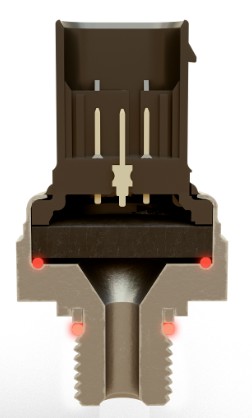

Construction et fonction: Capteur simple II

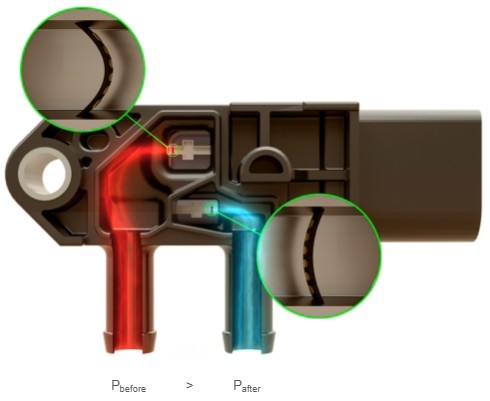

P en amont< P en aval

Le capteur DPS simple utilise un élément détecteur qui est connecté aux deux tuyaux de raccordement. L'élément de pression est donc affecté par la pression des deux côtés. Ceci signifie que la pression différentielle entre les deux tuyaux est mesurée et immédiatement transmise à l'unité de commande électronique (UCE).

P en amont = P en aval

Le capteur DPS simple utilise un élément détecteur qui est connecté aux deux tuyaux de raccordement. L'élément de pression est donc affecté par la pression des deux côtés. Ceci signifie que la pression différentielle entre les deux tuyaux est mesurée et immédiatement transmise à l'unité de commande électronique (UCE).

P en amont > P en aval

Le capteur DPS simple utilise un élément détecteur qui est connecté aux deux tuyaux de raccordement. L'élément de pression est donc affecté par la pression des deux côtés. Ceci signifie que la pression différentielle entre les deux tuyaux est mesurée et immédiatement transmise à l'unité de commande électronique (UCE).

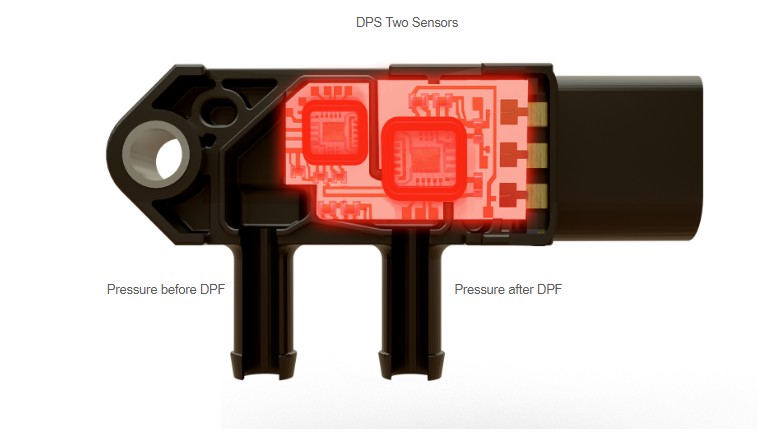

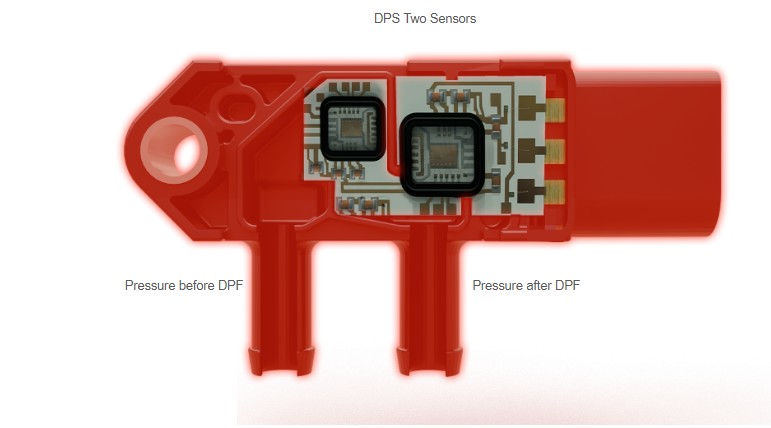

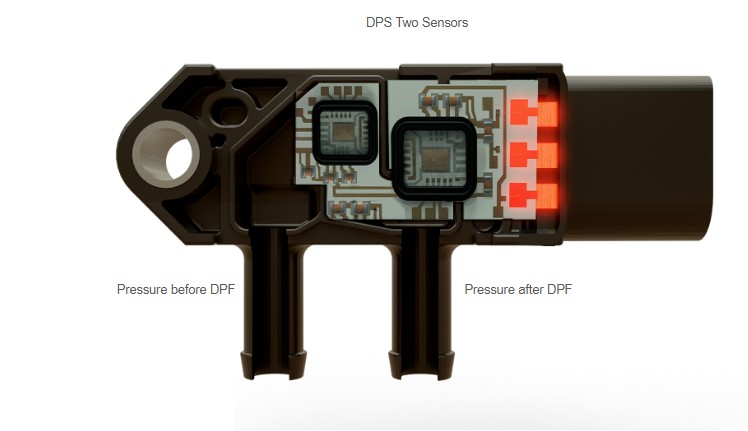

Construction et fonction: DPS Deux capteurs

Deux éléments détecteurs

| Tension d'alimentation | 5 V ± 0,5 V |

| Zone de températures de fonctionnement | -40 °C to 125 °C |

| Temps de réponse | 1,5 ms |

| Pression maximum | ±400 kPa (+30 °C for 5 s) |

Boîtier

| Tension d'alimentation | 5 V ± 0,5 V |

| Zone de températures de fonctionnement | -40 °C to 125 °C |

| Temps de réponse | 1,5 ms |

| Pression maximum | ±400 kPa (+30 °C for 5 s) |

Connexion à l'UCE

| Tension d'alimentation | 5 V ± 0,5 V |

| Zone de températures de fonctionnement | -40 °C to 125 °C |

| Temps de réponse | 1,5 ms |

| Pression maximum | ±400 kPa (+30 °C for 5 s) |

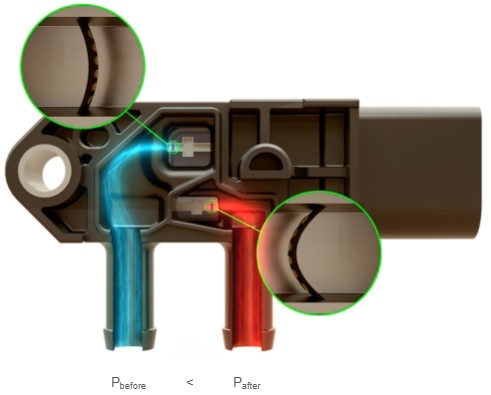

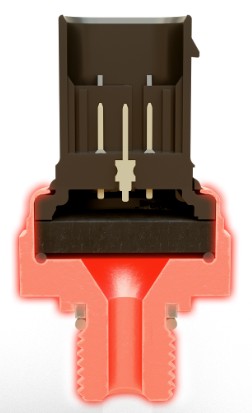

P en amont< P en aval

Le capteur de pression différentielle utilise deux éléments défectueux est connecté à une des tuyaux de raccordement. L'élément de pression est donc affecté par la pression d'un seul côté uniquement. La pression différentielle des deux éléments détecteurs est ensuite calculée par le système électronique d'évaluation du capteur et transmise à l'unité de commande.

Cette technologie s'utilise pour déterminer la pression différentielle de manière encore plus précise.

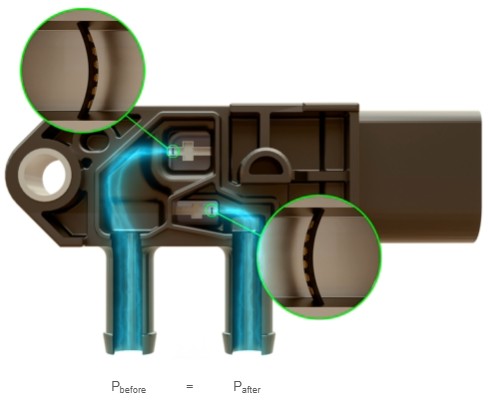

P en amont = P en aval

Le capteur de pression différentielle utilise deux éléments défectueux est connecté à une des tuyaux de raccordement. L'élément de pression est donc affecté par la pression d'un seul côté uniquement. La pression différentielle des deux éléments détecteurs est ensuite calculée par le système électronique d'évaluation du capteur et transmise à l'unité de commande.

Cette technologie s'utilise pour déterminer la pression différentielle de manière encore plus précise.

P en amont > P en aval

Le capteur de pression différentielle utilise deux éléments défectueux est connecté à une des tuyaux de raccordement. L'élément de pression est donc affecté par la pression d'un seul côté uniquement. La pression différentielle des deux éléments détecteurs est ensuite calculée par le système électronique d'évaluation du capteur et transmise à l'unité de commande.

Cette technologie s'utilise pour déterminer la pression différentielle de manière encore plus précise.

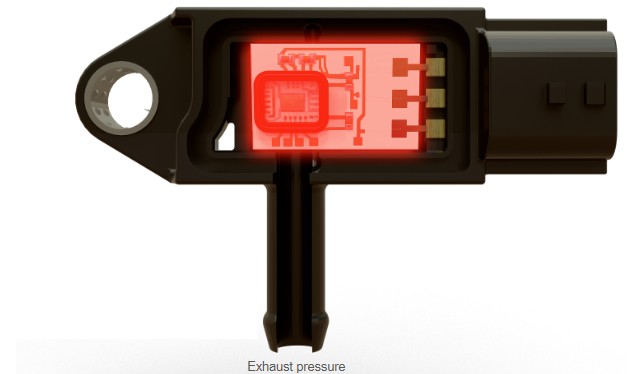

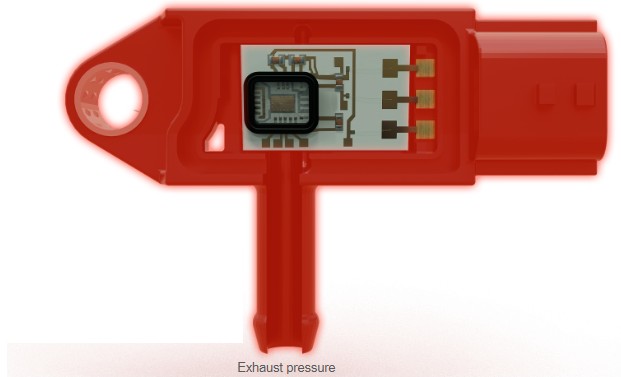

EPS (Capteur de pression) - Construction / Technologie

Construction et fonction I

Élément détecteur

Construction et fonction - EPS

Tension d'alimentation | 5 V ± 0,5 V |

Zone de températures de fonctionnement | -40 °C to 125 °C |

Temps de réponse | 1,5 ms |

Pression maximum | ±400 kPa (+30 °C for 5 s) |

Boîtier

Construction et fonction - EPS

Tension d'alimentation | 5 V ± 0,5 V |

Zone de températures de fonctionnement | -40 °C to 125 °C |

Temps de réponse | 1,5 ms |

Pression maximum | ±400 kPa (+30 °C for 5 s) |

Connexion à l'UCE

Construction et fonction - EPS

Tension d'alimentation | 5 V ± 0,5 V |

Zone de températures de fonctionnement | -40 °C to 125 °C |

Temps de réponse | 1,5 ms |

Pression maximum | ±400 kPa (+30 °C for 5 s) |

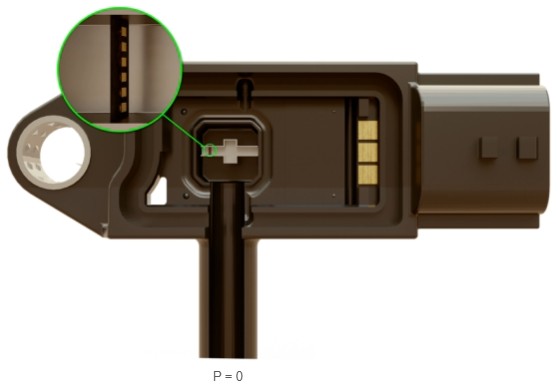

P = 0

Construction et fonction

Le capteur de pression s’utilise à des points où une seule pression à besoin d’être mesurée. Il n'a qu'un seul tube de raccordement, qui est raccordé à un élément détecteur.

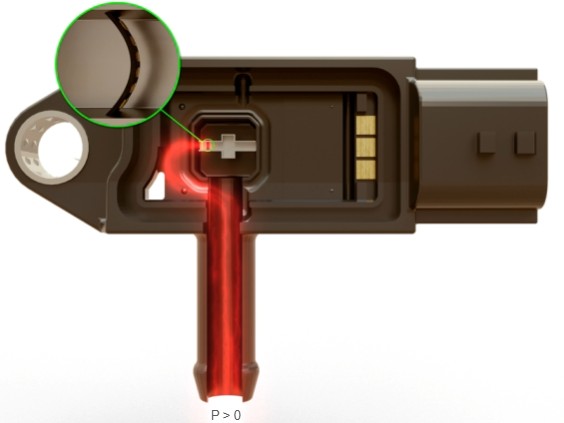

P > 0

Construction et fonction

Le capteur de pression s’utilise à des points où une seule pression à besoin d’être mesurée. Il n'a qu'un seul tube de raccordement, qui est raccordé à un élément détecteur.

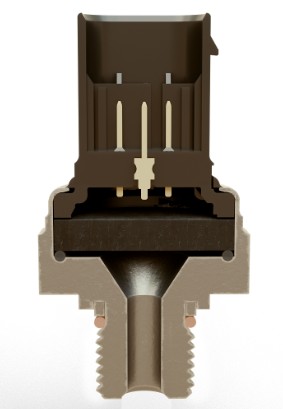

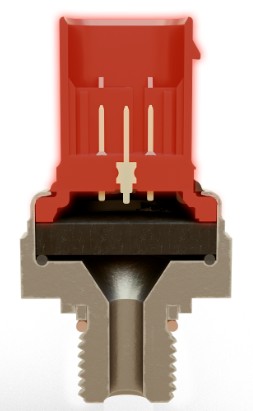

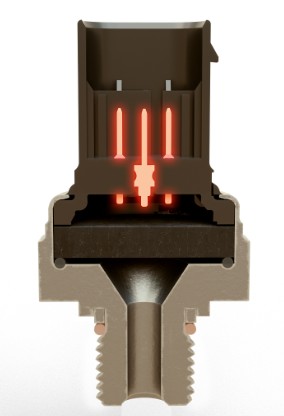

HPS (Capteur haute pression) - Construction / Technology

HPS - Construction et fonction

Tension d'alimentation | 5 V ± 0,5 V |

Zone de températures de fonctionnement | -40 °C to 125 °C |

Temps de réponse | 1,5 ms |

Pression maximum | ±400 kPa (+30 °C for 5 s) |

boîtier en plastique

terminaux

capteur de pression

joint torique

corps métallique

Basse pression

Comme le capteur de pression, le capteur haute pression s’utilise pour mesurer une seule pression. Mais contrairement au capteur EPS, son boîtier et sa membrane sont conçus pour être bien plus stables de sorte à pouvoir mesurer des pressions notablement plus élevées.

Haute pression

Comme le capteur de pression, le capteur haute pression s’utilise pour mesurer une seule pression. Mais contrairement au capteur EPS, son boîtier et sa membrane sont conçus pour être bien plus stables de sorte à pouvoir mesurer des pressions notablement plus élevées.

Conseils d'installation

Outils

Selon le véhicule, les flexibles sont fixés au capteur avec différents colliers de serrage qui requièrent différents outils.

Diagnostic

Symptômes en cas de dysfonctionnement

- Perte de performances car le capteur ne détecte pas le degré de saturation des filtres à particules.

- La régénération du filtre à particule ne démarre pas.

- Le témoin indicateur de particules s'allume.

- Augmentation du niveau de contamination.

- Régénération inutile du filtre et donc réduction de la durée de vie du FAP.

Contacts corrodés

Contacts corrodés

Dans ce cas de l'eau a pénétré dans le boîtier du connecteur et provoqué la corrosion des contacts. Quand le capteur est remplacé, les joints du connecteur, les contacts du connecteur et les fils entre le connecteur et l'unité de commande électronique doivent être vérifiés minutieusement.

Cassés / effilochés

Les câbles ont été endommagés par une force externe. Ceci peut être provoqué par un fort mouvement de traction (câble posé trop serré / fil tiré pendant le montage) ou par des pièces en rotation (par ex., le câble frotte contre la courroie trapézoïdale). Faites donc attention à l'acheminement correct du câble pendant l'installation.

Flexibles de raccordement endommagés / poreux

Le flexible de raccordement est cassé ou poreux et la pression des gaz d'échappement s'échappe du système avant d'atteindre l'élément détecteur. Parfois, les flexibles de raccordement sont très proches de pièces en mouvement telles que la courroie trapézoïdale ou de pièces très chaudes telles qu'un tuyau d'échappement. Il est donc important de vérifier que tous les guides de flexible sont toujours intacts et raccordés.

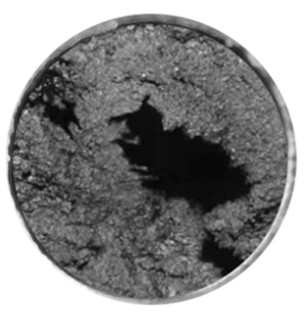

Flexibles de raccordement obstrués

Les flexibles / tuyaux de raccordement sont obstrués par des dépôts de suie qui s'accumulent lors de mauvaises conditions de fonctionnement du moteur et se déposent dans le système d'échappement. L'obstruction modifie les conditions de pression et le capteur mesure des pressions incorrectes. Les flexibles doivent donc toujours être vérifiés pour détecter d'éventuels blocages et nettoyés ou remplacés selon le degré d'obstruction.

Codes de diagnostic

| Code | Description | Causes possibles |

|---|---|---|

| P0471 |

|

|

| P2002/3 |

|

|

| P242F |

|

|

| P2455 |

|

|

| P2458 |

|

|

| P2459 |

|

|

| P2463 |

|

|

Test des capteurs EDPS

Vous pouvez tester les trois types de capteur (Pressions différentielles, simple pression, haute pression) en suivant la même procédure de test. Vous pouvez utiliser soit un oscilloscope, soit un outil de diagnostic pour afficher le signal de sortie du capteur.

Avant de pouvoir réaliser le test, le connecteur doit toujours être connecté au capteur et les flexibles doivent être enlevés des tuyaux de raccordement du capteur. De plus, le contact doit être mis pour que le capteur puisse recevoir sa tension de fonctionnement.

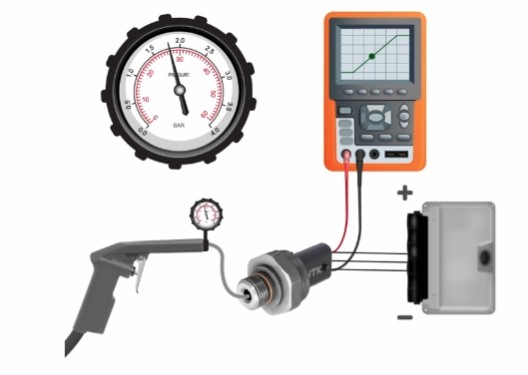

Test des capteurs avec un oscilloscope

- Raccordez le câble de mesure rouge au câble de signal et le câble de mesure noir au câble de masse du capteur.

- Réglez la plage de tension et la plage temporelle de l'oscilloscope de sorte que le signal soit clairement visible.

- Raccordez le flexible d'air de la pompe de pression au tuyau de raccordement du capteur.

- Appliquez une pression sur le capteur et observez le signal. La tension du signal doit aussi augmenter avec l'augmentation de la pression.

- Avec les capteurs DPS, veillez à bien tester les deux tuyaux de raccordement.

- La pression maximale de 4 bars pour les capteurs de pressions différentielles et simple pression, et de 30 bars pour les capteurs haute pression ne doit pas être dépassée.

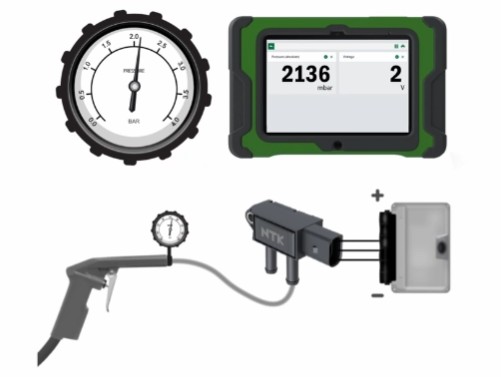

Test des capteurs avec un outil de diagnostic

- Branchez l'outil de diagnostic au véhicule et sélectionnez les paramètres «pression» et «tension» pour le capteur que vous aimeriez vérifier.

- Raccordez le flexible d'air de la pompe de pression au tuyau de raccordement du capteur.

- Appliquez une pression au capteur et observez la pression et la tension du signal sur l'outil de diagnostic. Les paramètres doivent aussi augmenter avec l'augmentation de la pression.

- Avec les capteurs de pressions différentielles, veillez à bien tester les deux raccordements.

- La pression maximale de 4 bars pour les capteurs de pressions différentielles et simple pression, et de 30 bars pour les capteurs haute pression ne doit pas être dépassée.

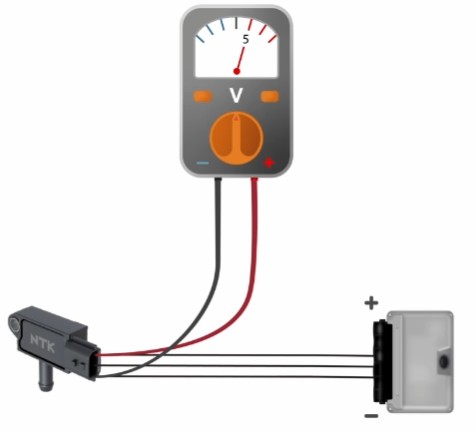

Test de l'alimentation en tension

Si vous ne parvenez à détecter aucun signal avec l'oscilloscope ou l'outil de diagnostic, le plus probable est qu’il y a un problème au niveau de l'alimentation électrique.

Pour vérifier l'alimentation électrique du capteur, vous pouvez mesurer la tension entre le fil positif et le fil négatif du capteur. La valeur cible définie pour l'alimentation électrique est 5 V.

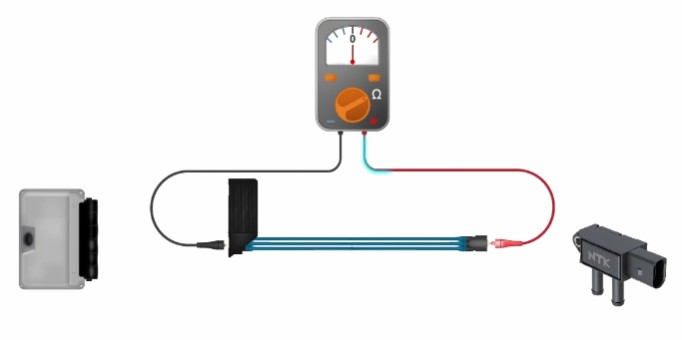

Test du fil de signal

Si l'alimentation en tension est correcte et qu'aucun signal n'est visible sur l'oscilloscope ou l'outil de diagnostic, vérifiez s'il existe une interruption du fil de signal.

Pour cela, débranchez le connecteur de l'unité de commande électronique et du capteur pour être sûr de pouvoir mesurer le fil en l'absence de tout courant. Branchez ensuite le câble de test rouge au fil de signal sur le connecteur du capteur et le câble de test noir au fil de signal sur l'unité de commande électronique et mesurez la résistance du fil.

La résistance peut varier en fonction de la longueur du fil et de son diamètre, mais une résistance d'une valeur d'environ 1 Ohm est considérée comme normale pour un câble qui fonctionne.