EDPS (Sensore di gas di scarico e pressione differenziale)

Principi - EDPS

Attività e requisiti

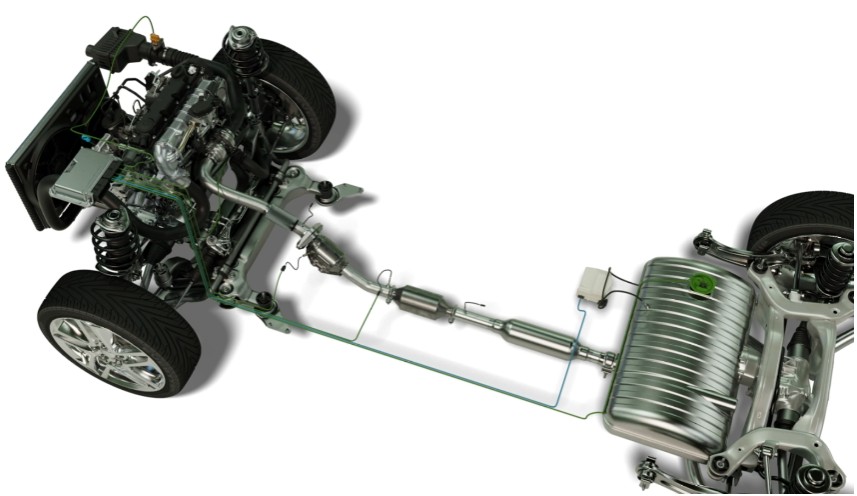

I sensori devono fornire alle centraline del motore (ECU) le informazioni necessarie riguardanti le pressioni dei gas di scarico e il livello di riempimento del filtro antiparticolato diesel.

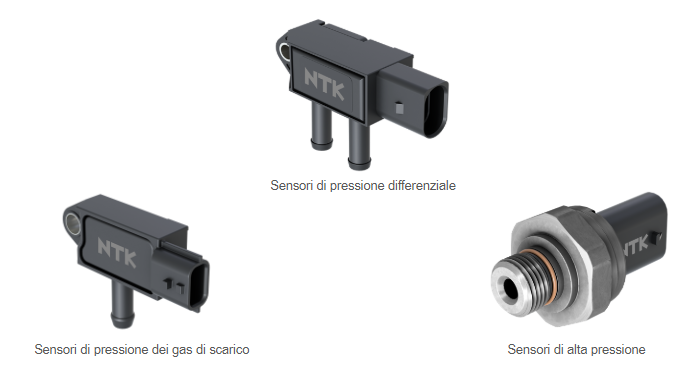

Sensori di alta pressione

Il sensore di alta pressione misura la contropressione dei gas di scarico, le informazioni vengono gestite dalla centralina del motore (ECU) per monitorare e proteggere l’unità del turbocompressore.

Il monitoraggio della pressione dei gas di scarico evita danni dovuti a una contropressione eccessiva nel sistema di scarico.

Aree di applicazione

| Autovetture | Camion |

| Autobus | Macchinari edili |

| Veicoli fuoristrada | Macchinari per miniere |

| Veicoli agricoli | Veicoli speciali |

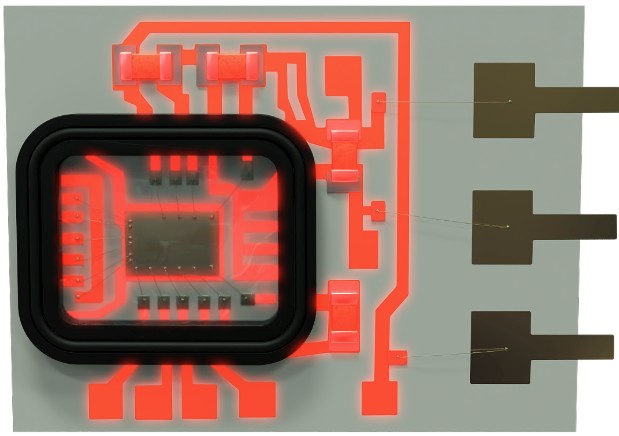

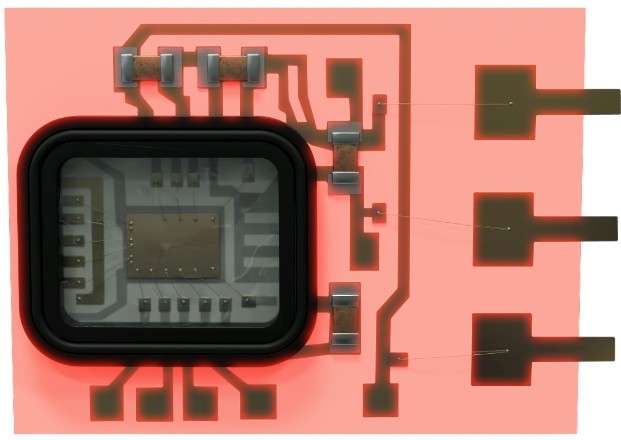

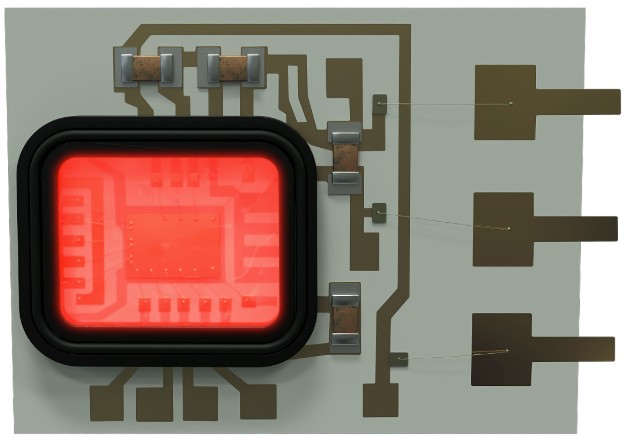

Struttura / Tecnologia - Elemento sensore

Struttura e funzione: elemento sensore I

Circuito elettrico

Substrato ceramico

Pellicola protettiva

Resina siliconica

Connessione

Struttura e funzione: elemento sensore II

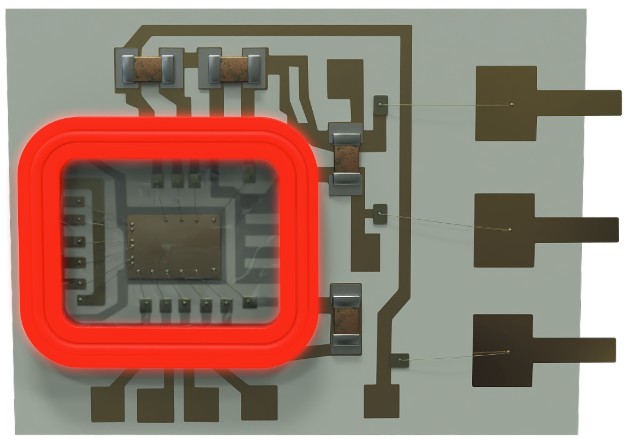

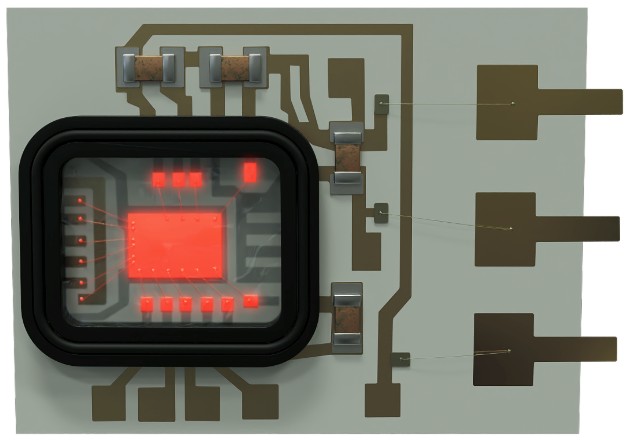

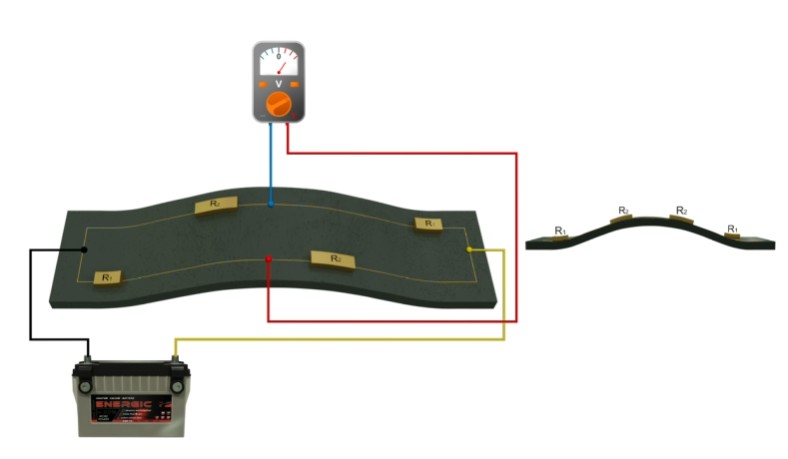

L’elemento sensore converte una deformazione meccanica in un segnale elettrico. Ciò si ottiene mediante resistori a estensimetro. Questo tipo speciale di resistore cambia la sua resistenza sotto sforzo.

Quattro di questi resistori sono montati su una membrana e collegati in un circuito speciale chiamato “Ponte di Wheatstone”. Tale circuito è alimentato con una tensione di 5 V. Se la membrana viene sollecitata dalla pressione, due resistori del circuito si allungano e due si comprimono, modificando in tal modo la resistenza. Si modifica anche la tensione dell’intero circuito. Questa variazione di tensione viene trasmessa alla centralina del motore (ECU) dal filo del segnale collegato ai due punti di misurazione del circuito.

In questa animazione, la centralina del motore (ECU) è sostituita da un multimetro per visualizzare la variazione di tensione sul filo del segnale.

DPS - Struttura / Tecnologia

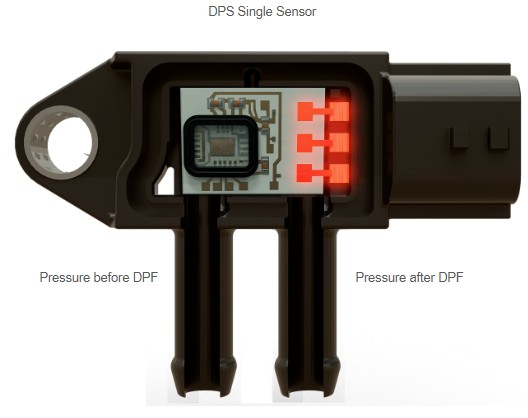

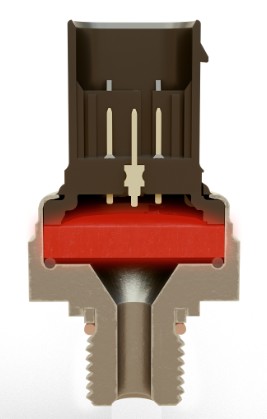

Struttura e funzione: DPS a sensore singolo I

Elemento sensore

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

Alloggiamento

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

Connessione alla ECU

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

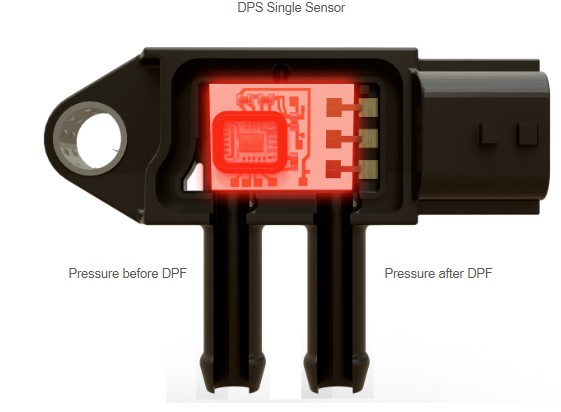

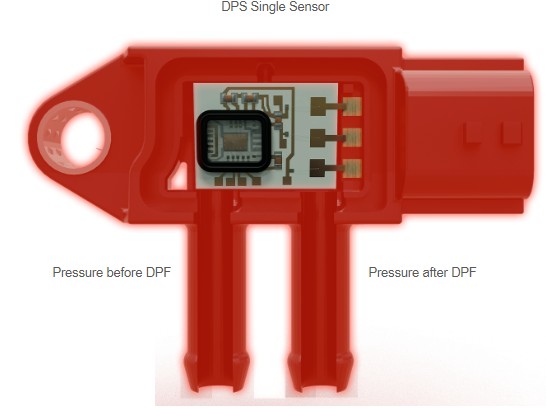

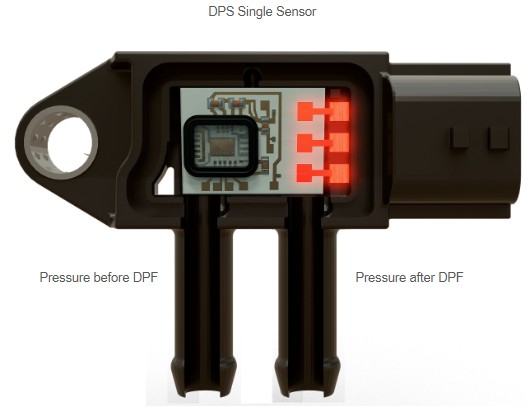

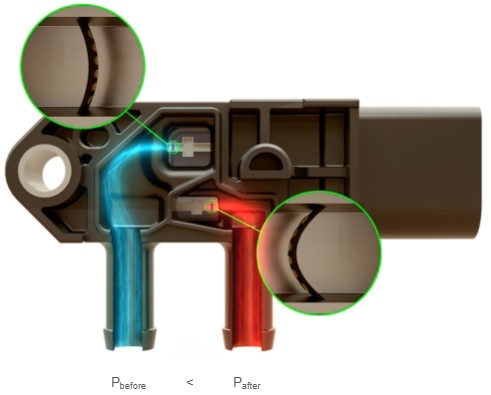

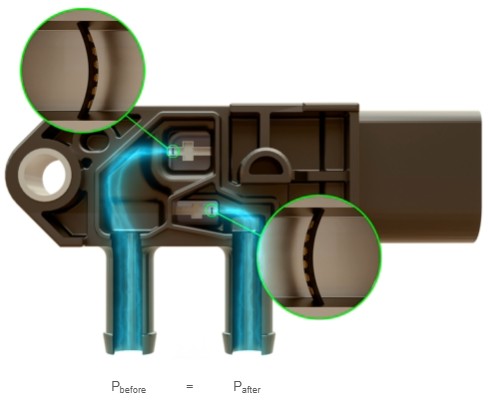

Struttura e funzione: DPS a sensore singolo II

P prima < P dopo

Nel DPS a sensore singolo viene utilizzato un unico elemento sensore collegato a entrambi i tubi di collegamento. In tal modo l’elemento di pressione viene influenzato dalla pressione su entrambi i lati. Ciò significa che la pressione differenziale tra i due tubi viene misurata e trasmessa immediatamente alla centralina del motore (ECU).

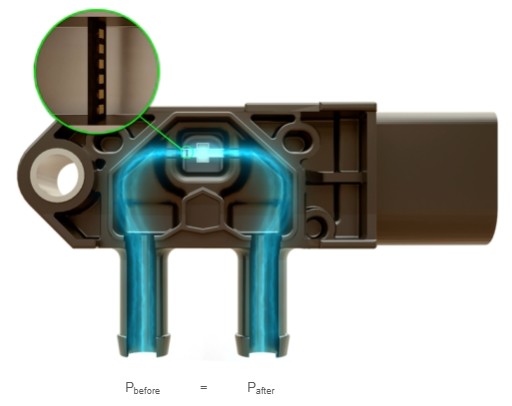

P prima = P dopo

Nel DPS a sensore singolo viene utilizzato un unico elemento sensore collegato a entrambi i tubi di collegamento. In tal modo l’elemento di pressione viene influenzato dalla pressione su entrambi i lati. Ciò significa che la pressione differenziale tra i due tubi viene misurata e trasmessa immediatamente alla centralina del motore (ECU).

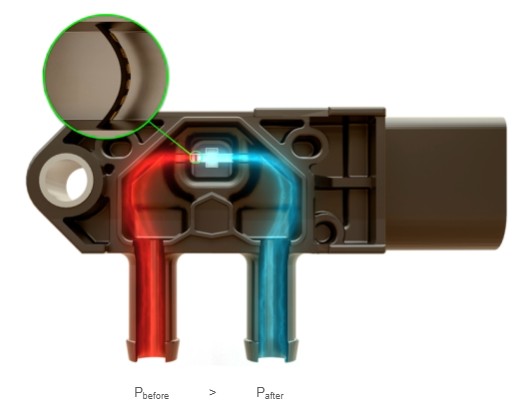

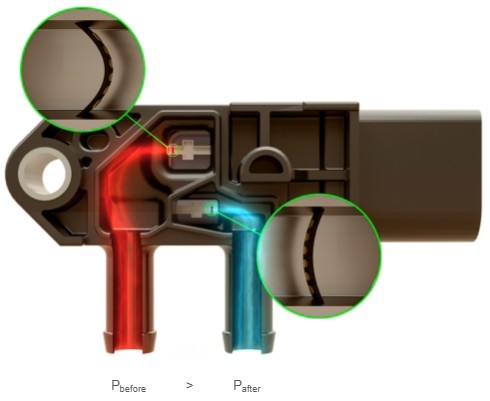

P prima > P dopo

Nel DPS a sensore singolo viene utilizzato un unico elemento sensore collegato a entrambi i tubi di collegamento. In tal modo l’elemento di pressione viene influenzato dalla pressione su entrambi i lati. Ciò significa che la pressione differenziale tra i due tubi viene misurata e trasmessa immediatamente alla centralina del motore (ECU).

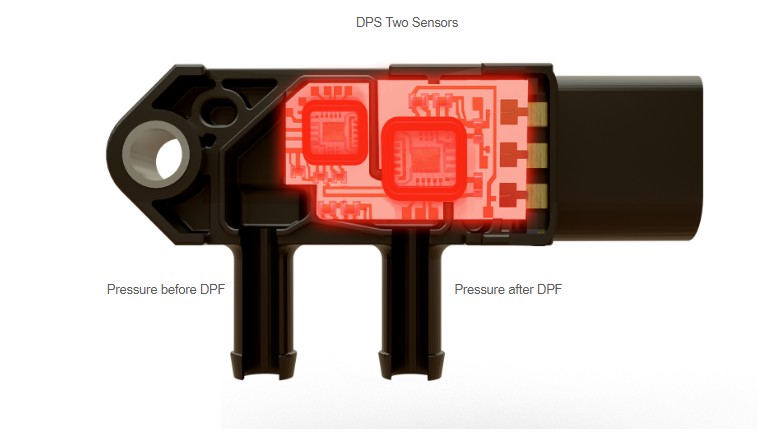

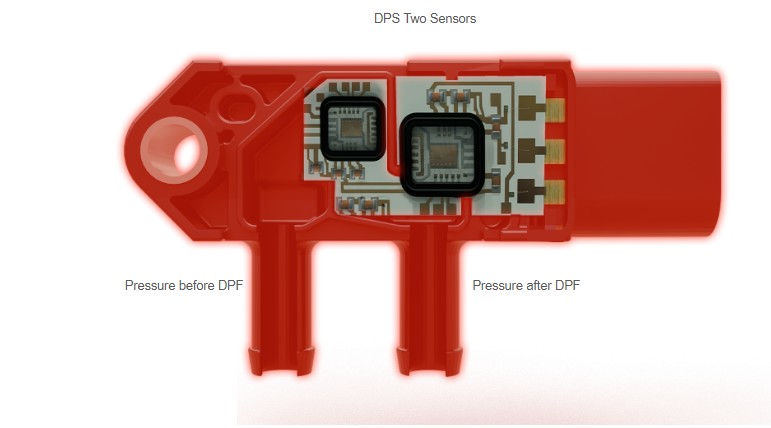

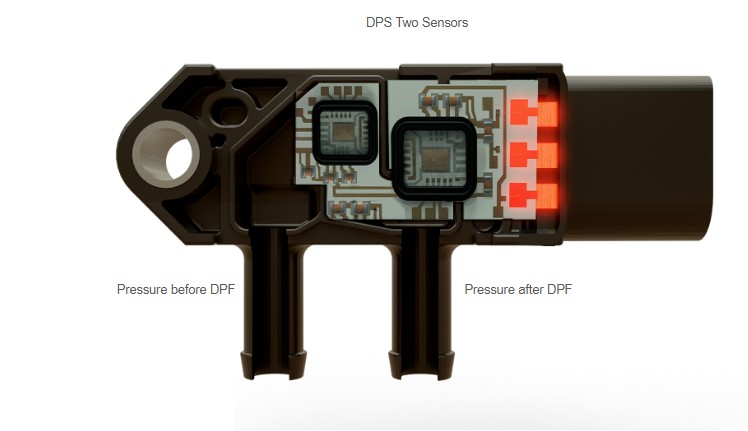

Struttura e funzione: DPS a doppio sensore

Due elementi del sensore

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

Alloggiamento

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

Connessione alla ECU

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

P prima < P dopo

Nel DPS a doppio tensore si utilizzano due elementi sensori, ciascuno collegato ad uno dei due tubi di collegamento. In tal modo l’elemento di pressione viene influenzato dalla pressione di un solo lato. La pressione differenziale dei due elementi sensore viene quindi calcolata dall’elettronica di valutazione del sensore e trasmessa alla centralina.

Questa tecnologia si utilizza per ottenere una misurazione della pressione differenziale molto più precisa.

P prima = P dopo

Nel DPS a doppio tensore si utilizzano due elementi sensori, ciascuno collegato ad uno dei due tubi di collegamento. In tal modo l’elemento di pressione viene influenzato dalla pressione di un solo lato. La pressione differenziale dei due elementi sensore viene quindi calcolata dall’elettronica di valutazione del sensore e trasmessa alla centralina.

Questa tecnologia si utilizza per ottenere una misurazione della pressione differenziale molto più precisa.

P prima > P dopo

Nel DPS a doppio tensore si utilizzano due elementi sensori, ciascuno collegato ad uno dei due tubi di collegamento. In tal modo l’elemento di pressione viene influenzato dalla pressione di un solo lato. La pressione differenziale dei due elementi sensore viene quindi calcolata dall’elettronica di valutazione del sensore e trasmessa alla centralina.

Questa tecnologia si utilizza per ottenere una misurazione della pressione differenziale molto più precisa.

EPS - Struttura / Tecnologia

EPS - Struttura e funzione

Elemento sensore

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

Alloggiamento

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

Connessione alla ECU

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

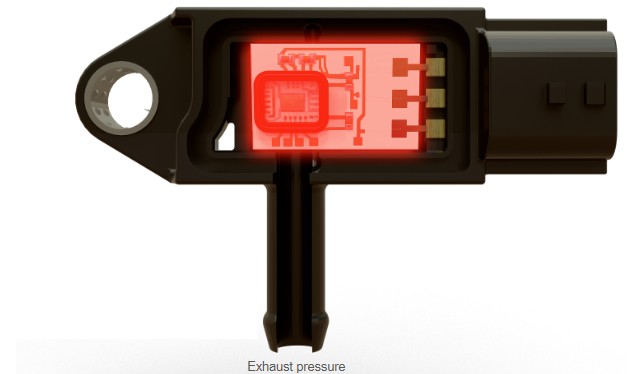

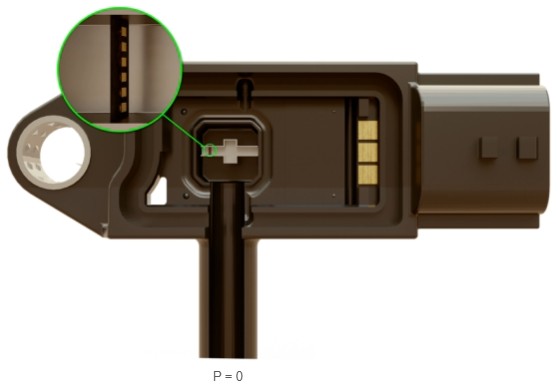

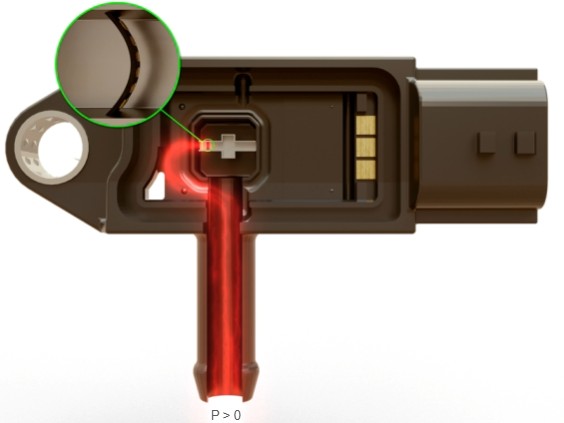

P = 0

Struttura e funzione

Il sensore EPS si utilizza nei punti in cui è necessario misurare una sola pressione. Dispone di un unico tubo di collegamento, collegato a un elemento sensore.

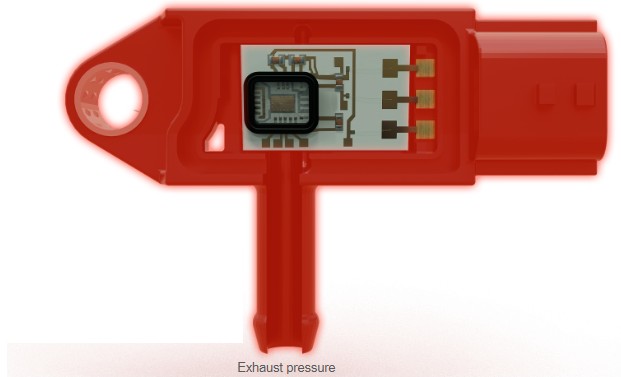

P > 0

Struttura e funzione

Il sensore EPS si utilizza nei punti in cui è necessario misurare una sola pressione. Dispone di un unico tubo di collegamento, collegato a un elemento sensore.

HPS - Struttura / Tecnologia

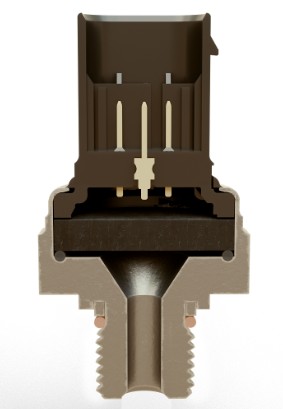

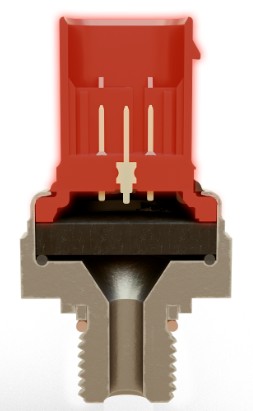

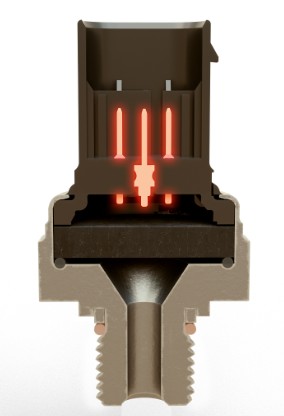

HPS - Struttura e funzione

| Tensione di alimentazione | 5 V ± 0,5 V |

| Area della temperatura di esercizio | Da -40 °C a 125 °C |

| Tempo di risposta | 1,5 ms |

| Pressione massima | ±400 kPa (+30 °C per 5 s) |

involucro in plastica

terminali

sensore di pressione

o-ring

corpo in metallo

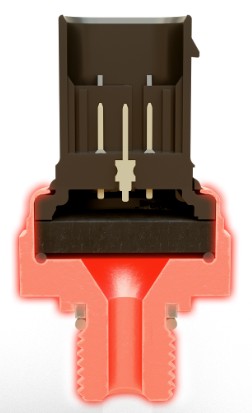

Bassa pressione

Il sensore HPS è simile al sensore EPS e si utilizza per misurare una sola pressione. Tuttavia, rispetto al sensore EPS, il suo alloggiamento e membrana sono progettati per essere molto più stabili, permettendo la misurazione di pressioni significativamente più elevate.

Alta pressione

Il sensore HPS è simile al sensore EPS e si utilizza per misurare una sola pressione. Tuttavia, rispetto al sensore EPS, il suo alloggiamento e membrana sono progettati per essere molto più stabili, permettendo la misurazione di pressioni significativamente più elevate.

Suggerimenti per l'installazione - EDPS

Strumenti

A seconda del veicolo, i tubi flessibili sono fissati al sensore con diverse fascette di serraggio che richiedono utensili specifici.

Diagnosi - EDPS

Sintomi di malfunzionamento

- Perdita di prestazioni dovuta al mancato rilevamento del livello di saturazione del filtro antiparticolato da parte del sensore.

- La rigenerazione del filtro antiparticolato non si avvia.

- La spia dell’indicatore di particolato non si accende.

- Aumenta il grado di inquinamento.

- La rigenerazione del filtro non è necessaria, accorciando la vita utile del DPF.

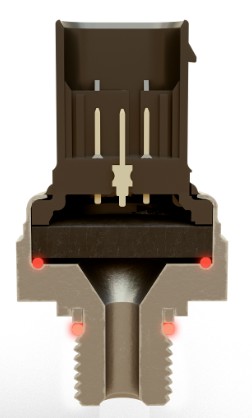

Contatti corrosi

Contatti corrosi

In questo caso è penetrata acqua nell’alloggiamento del connettore, provocando la corrosione dei contatti. Quando si sostituisce il sensore, è necessario controllare accuratamente le guarnizioni e i contatti del connettore e i fili tra il connettore e la centralina del motore.

Cavi rotti/sfilacciati

I cavi sono stati danneggiati da una forza esterna. Può essere dovuto a un forte movimento di trazione (cavo troppo teso, trazione del filo durante il montaggio) o a parti rotanti (ad es. cavo che sfrega contro la cinghia trapezoidale). Pertanto, durante l’installazione è necessario prestare attenzione al corretto montaggio del cavo.

Tubi di collegamento flessibili danneggiati/porosi

Il tubo di collegamento è rotto o poroso e la pressione dei gas di scarico fuoriesce dal sistema prima di raggiungere l'elemento del sensore. A volte, i tubi di collegamento flessibili sono posizionati molto vicino a parti mobili come la cinghia trapezoidale, o a parti molto calde come un tubo di scarico. Pertanto, è importante verificare che tutte le guide dei tubi flessibili siano intatte e correttamente collegate.

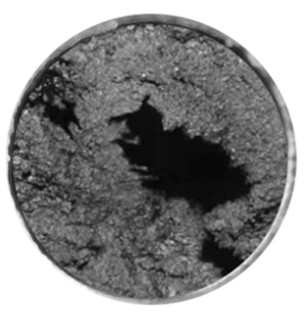

Tubi di collegamento flessibili intasati

I tubi flessibili / tubi di collegamento sono ostruiti da depositi di fuliggine che si accumulano a causa di condizioni operative sfavorevoli del motore e si depositano nel sistema di scarico. L’ostruzione modifica le condizioni di pressione e il sensore rileva pressioni errate. Pertanto, i tubi flessibili devono essere sempre controllati per verificare che non siano ostruiti e quindi puliti o sostituiti in base al grado di intasamento.

Codici di diagnosi

| Code | Descrizione | Cause possibile |

|---|---|---|

| P0471 |

|

|

| P2002/3 |

|

|

| P242F |

|

|

| P2455 |

|

|

| P2458 |

|

|

| P2459 |

|

|

| P2463 |

|

|

Test dei sensori EDPS

È possibile testare tutti e tre i tipi di sensore (DPS, EPS ed HPS) utilizzando la stessa procedura di prova. Per visualizzare il segnale di uscita del sensore si può utilizzare un oscilloscopio o uno strumento di diagnosi.

Il prerequisito per il test è che il connettore debba essere ancora collegato al sensore e i tubi flessibili vengano rimossi dai tubi di collegamento dei sensori. Inoltre, l'accensione deve essere attivata per fornire tensione operativa al sensore.

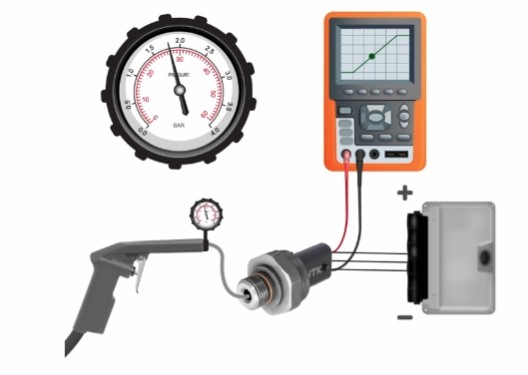

Test dei sensori EDPS con oscilloscopio

- Collegare il cavo di misurazione rosso al cavo del segnale e il cavo di misurazione nero alla messa a terra del sensore.

- Impostare il campo di variazione della tensione e l’intervallo di tempo dell’oscilloscopio in modo che il segnale sia chiaramente visibile.

- Collegare il tubo flessibile dell’aria della pompa di pressione al tubo di collegamento del sensore.

- Applicare pressione al sensore e osservare il segnale. La tensione del segnale deve aumentare quando aumenta la pressione.

- Per i sensori DPS, eseguire il test su entrambi i tubi di collegamento.

- Non superare la pressione massima di 4 bar per i sensori DPS ed EPS e di 30 bar per i sensori HPS.

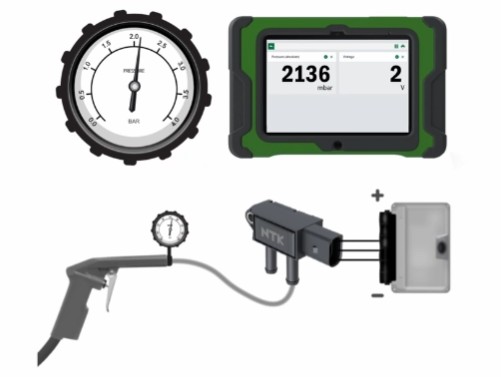

Test dei sensori EDPS con uno strumento di diagnosi

- Collegare lo strumento di diagnosi al veicolo e selezionare i parametri “pressione” e “tensione” per il sensore da testare.

- Collegare il tubo flessibile dell'aria della pompa di pressione al tubo di collegamento del sensore.

- Applicare pressione al sensore e osservare la pressione e la tensione del segnale nello strumento di diagnosi. I parametri devono aumentare quando aumenta la pressione.

- Per i sensori DPS, eseguire il test su entrambi i tubi di collegamento.

- Non superare la pressione massima di 4 bar per i sensori DPS ed EPS e di 30 bar per i sensori HPS.

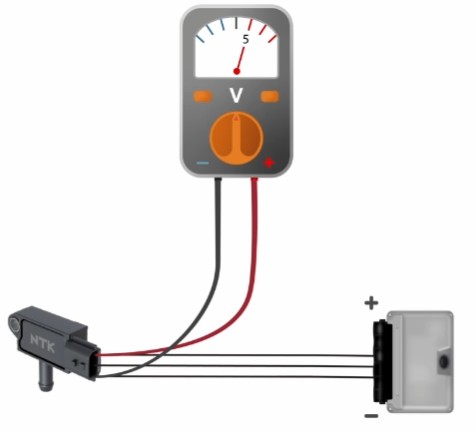

Test della tensione di alimentazione

Se non si rileva alcun segnale con l’oscilloscopio o con lo strumento di diagnosi, è molto probabile che ci sia un problema nell'alimentazione.

Per verificare l’alimentazione del sensore, è possibile misurare la tensione tra il filo positivo e quello negativo del sensore. Il valore di tensione target impostato per l’alimentazione è di 5 V.

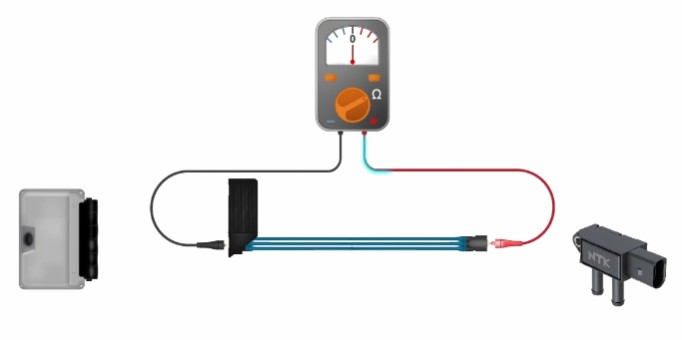

Test del filo del segnale

Se l’alimentazione è corretta ma nell’oscilloscopio o nel dispositivo di diagnosi non appare alcun segnale, controllare il filo del segnale per individuare eventuali interruzioni.

Per farlo, scollegare il connettore dalla centralina del motore e dal sensore per assicurarsi che il filo sia privo di corrente. Quindi collegare il cavo del test rosso al filo del segnale sul connettore del sensore e il cavo del test nero al filo del segnale sul connettore della centralina del motore e misurare la resistenza del filo.

La resistenza può variare in base alla lunghezza e al diametro del filo, ma una resistenza di circa 1 Ohm è un valore normale per un cavo funzionante.