ESPS (Engine Speed & Position Sensor)

Principi

Cosa misurano?

Funzione/ Attività

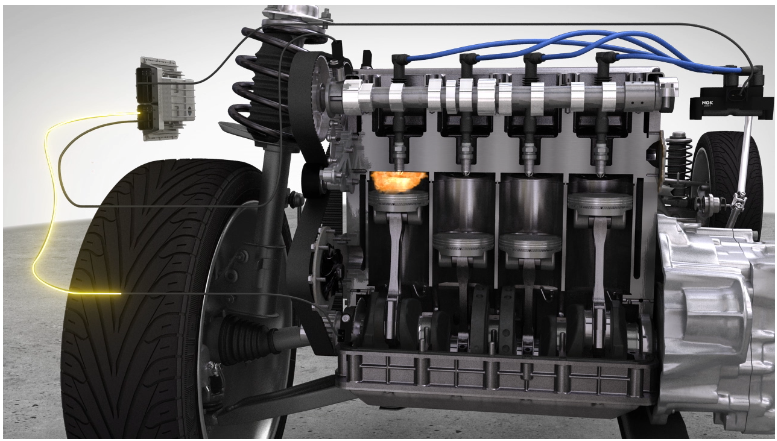

Questi sensori forniscono informazioni sulla posizione esatta e sulla velocità di diversi componenti del motore.

Velocità:

- Albero motore

Posizione:

- Pistone

- Albero a camme

- Valvole

Attività

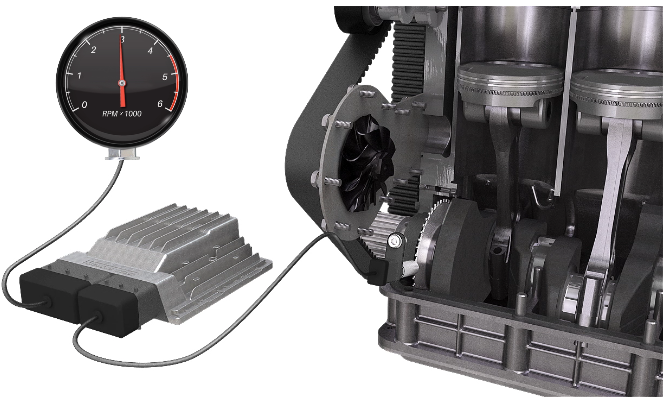

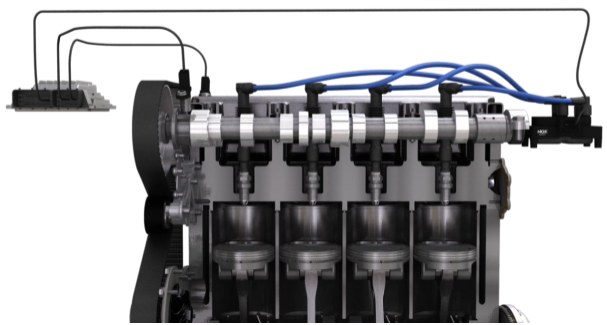

- Per garantire l’iniezione e l’accensione del carburante in qualsiasi condizione di funzionamento del motore, la centralina del motore (ECU) deve ricevere informazioni su velocità e posizione del motore.

- Il segnale dell’albero motore viene utilizzato per determinare la velocità del motore. Inoltre, fornisce informazioni quando il primo cilindro si trova più vicino alla testata.

- Il sensore dell’albero a camme fornisce informazioni sulla corsa di ciascun cilindro.

- Grazie ai due segnali, ora la centralina del motore (ECU) può regolare il momento dell’iniezione del carburante e dell’accensione della miscela carburante/aria da parte delle candele.

- In caso di avaria del sensore dell’albero a camme, la centralina del motore (ECU) può attivare un programma di emergenza dal segnale del sensore dell’albero motore.

- In caso di avaria del sensore dell’albero motore, le informazioni provenienti dal sensore dell’albero a camme non sono sufficienti per mantenere il motore in funzione.

Sensore dell’albero motore (di velocità)

Funzione/ Attività

- Il sensore dell’albero motore misura la posizione e la velocità di rotazione dell’albero motore.

- Sono le informazioni più importanti di cui la centralina del motore (ECU) ha bisogno per poter funzionare.

Sensore dell’albero a camme (di posizione)

Funzione/ Attività

Il sensore dell’albero a camme misura la sua posizione. Questo segnale, insieme alla posizione dell’albero motore, viene utilizzato per determinare in quale corsa si trova ognuno dei cilindri. La ECU ha bisogno di questo segnale per sapere quando iniettare il carburante e azionare la candela.

Sensore dell’albero motore

Storia/ Evoluzione

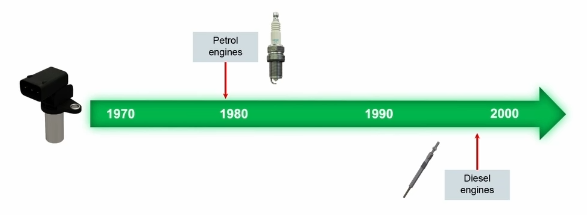

Utilizzati per motori a benzina e diesel con sistemi di iniezione elettronica. Benzina: dagli anni ‘80 (“Motronic” 1979); dal ~ 1990 in poi quasi tutte le automobili sono dotate di sensori per albero motore. Diesel: a partire dalla tecnologia dalla tecnologia “common rail”, 1997 (Alfa 156 JTD).

Sensore dell’albero a camme

Storia/ Evoluzione

- Utilizzati per motori a benzina e diesel con sistemi di iniezione elettronica.

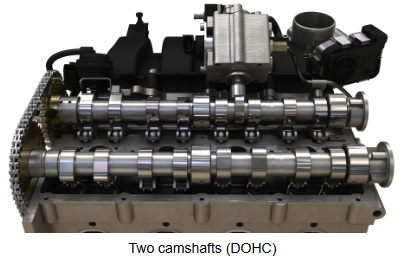

- Molti dei motori più recenti dispongono di due alberi a camme e spesso (ma non sempre) di due sensori dell’albero a camme.

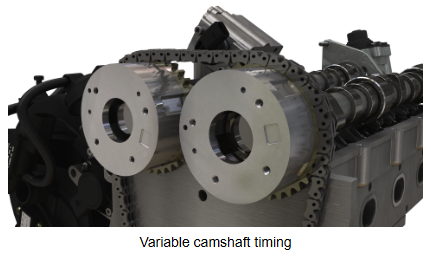

- Qualora sia presente la fasatura variabile dell’albero a camme, il sensore (o i sensori) viene utilizzato anche per monitorare questa funzione.

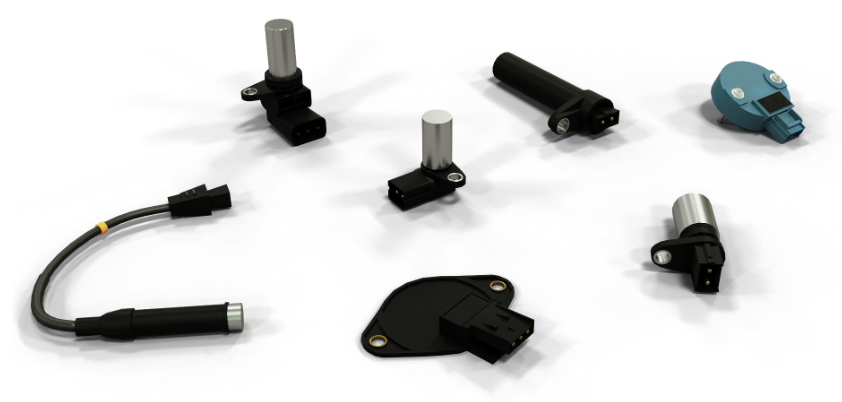

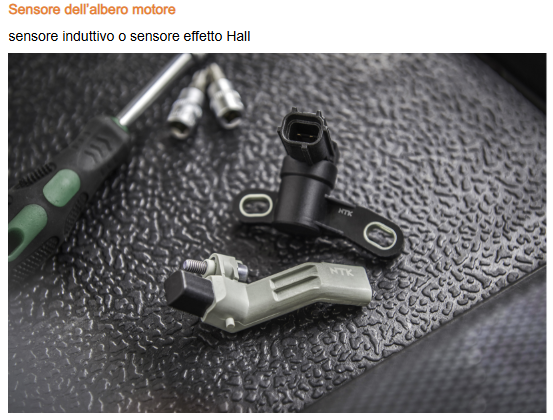

Aspetto dei sensori dell'albero motore

Storia/ Evoluzione

Diversi modelli di sensori dell'albero motore

Principali differenze:

- 2 o 3 pin

- Con o senza cavo

Aspetto dei sensori dell'albero motore 2

Storia/ Evoluzione

Diversi modelli di sensori dell'albero motore

Principali caratteristiche:

- Prevalentemente 3 pin

- Con o senza cavo

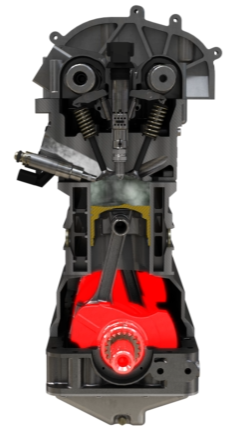

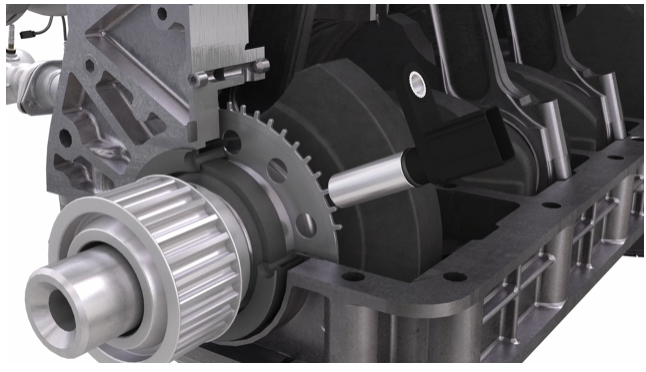

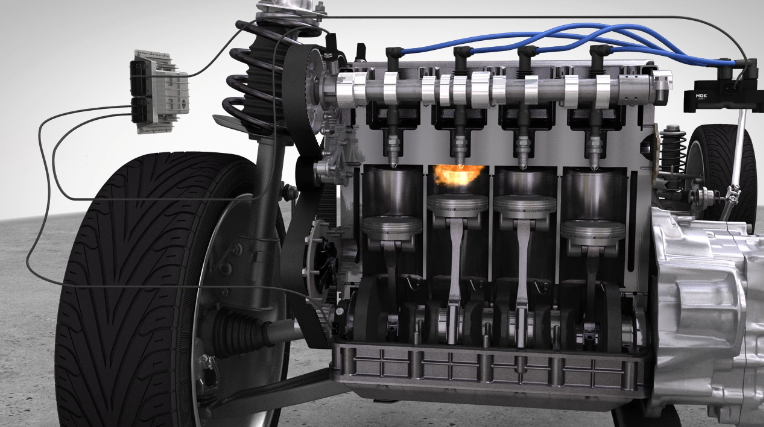

Posizione di installazione 1

Posizione di installazione

- Il sensore dell’albero motore è installato vicino all’albero motore o nelle vicinanze del blocco motore inferiore.

- Rileva il segnale di una ruota dentata o del disco che ruota assieme all’albero motore.

- Il sensore può trovarsi su entrambi i lati (lato della cinghia di trasmissione o del volano) dell’albero motore, oppure al centro.

- In alcuni casi è a contatto con l’olio.

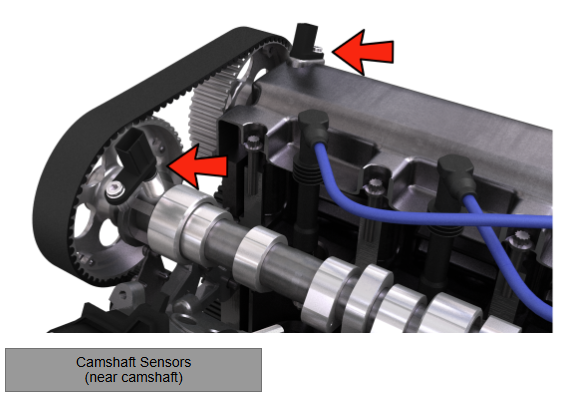

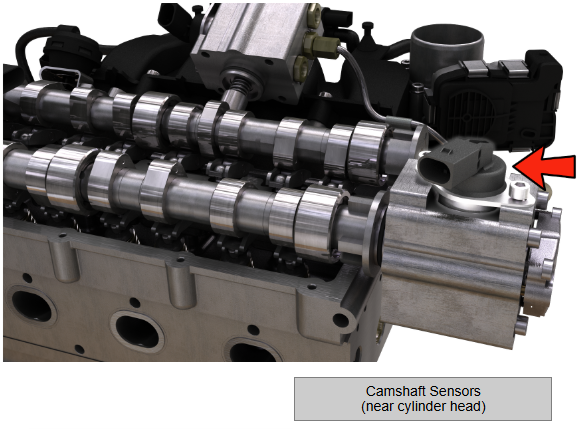

Posizione di installazione 2

Posizione di installazione

Posizione dell’albero a camme:

La posizione dell’albero a camme (insieme alla posizione dell’albero motore) indica la posizione del pistone e consente alla ECU di determinare in quale corsa si trova ciascun pistone.

Il sensore (o i sensori) dell’albero a camme è installato vicino all’albero (o agli alberi) a camme, dentro o vicino alla testa del cilindro.

Costruzione

Principio di funzionamento

- I sensori funzionano in base al principio induttivo o al principio dell’effetto Hall.

- Non possono essere scambiati tra loro.

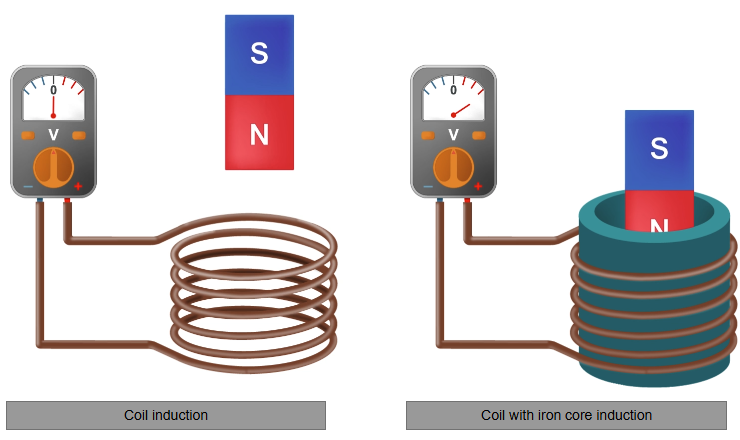

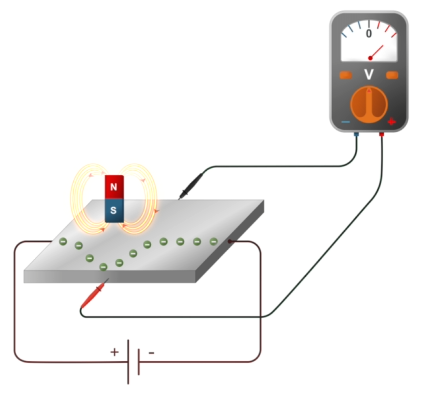

Principio di induzione

L’induzione elettromagnetica è la produzione di una tensione elettrica lungo un anello conduttore (ad esempio una bobina), dovuta a una variazione del flusso magnetico.

Il principio dell’induzione può essere illustrato facilmente con un semplice esperimento.

La bobina viene collegata a un voltmetro sensibile e viene mosso un magnete al suo interno. Il movimento del magnete genera una tensione elettrica poiché cambia il flusso magnetico. Durante il movimento del magnete è possibile misurare la tensione. Più veloce è il movimento, più alta è la tensione misurata.

Tuttavia, la tensione generata è molto bassa. Per migliorare questo effetto, la bobina si avvolge intorno a un nucleo di ferro. Il nucleo di ferro amplifica il campo magnetico perché i magneti elementari (gli atomi della sua griglia metallica) si allineano in base al campo magnetico.

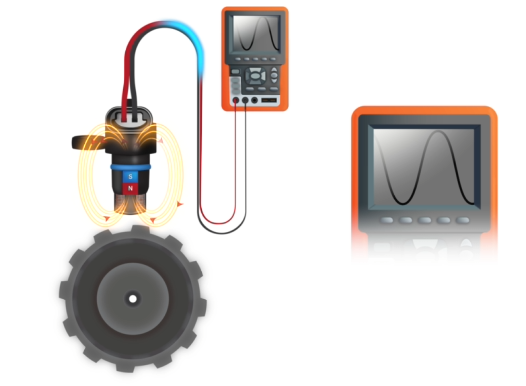

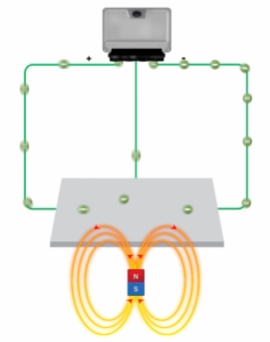

Sensore induttivo

Il sensore è formato da una bobina con un nucleo di ferro nel mezzo. Al di sotto si trova un magnete che genera un campo magnetico.

Grazie alla sua posizione di installazione, il sensore è allineato in modo tale che il campo magnetico del magnete possa essere influenzato dalla ruota fonica dell’albero motore.

Quando la ruota inizia a girare, il campo magnetico si sposta verso l’alto e verso il basso, generando una tensione elettrica nella bobina.

Più veloce è la rotazione della ruota, maggiore è la tensione generata.

Principio dell’effetto Hall

L’effetto Hall si verifica quando un conduttore che trasporta corrente viene influenzato da un campo magnetico. Il campo magnetico influisce sugli elettroni che si muovono attraverso il conduttore elettrico. Gli elettroni si muovono perpendicolarmente alla direzione del flusso di corrente e alla direzione del campo magnetico. Si ottiene una tensione che può essere misurata perpendicolarmente al flusso di corrente.

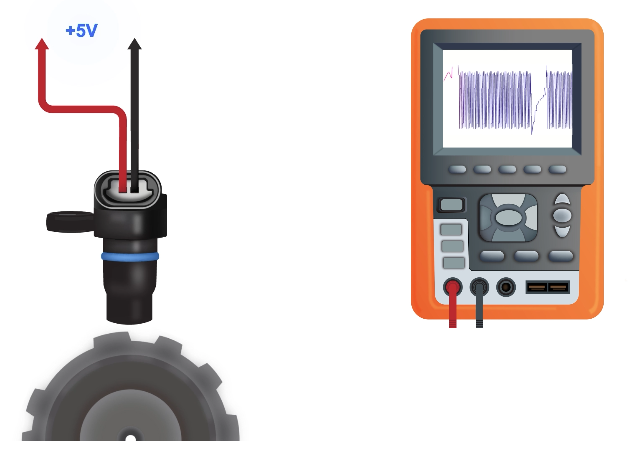

Sensore dell’effetto Hall 1

Il sensore è costituito da un conduttore elettrico che viene alimentato dalla ECU con una tensione di 5 o 12 V. Se un campo magnetico colpisce il conduttore di corrente, la forza di Lorentz agisce sugli elettroni. Il risultato è un’eccedenza di elettroni da un lato e una carenza di elettroni dall’altro. La differenza di carica può essere misurata sotto forma di tensione e viene trasmessa alla ECU mediante la linea del segnale. Lo schema semplificato mostra il flusso di corrente con e senza l’influenza del campo magnetico.

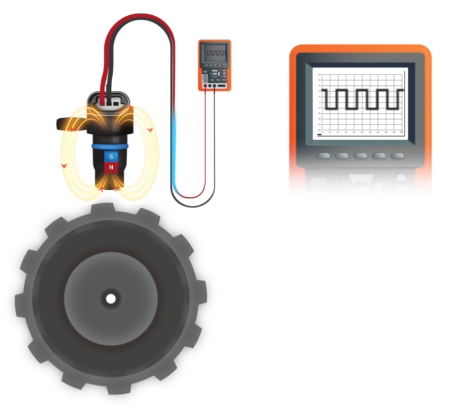

Sensore dell’effetto Hall 2

Se il campo magnetico viene spostato alternativamente verso il sensore e allontanato da una ruota fonica, viene generato un segnale di uscita quadrato da 0 a 5 V o di 12 V.

Più veloce è la rotazione della ruota, più breve è il periodo di tempo tra il livello alto e quello basso.

Rilevamento della velocità dell’albero motore e della posizione

- Grazie a un “trucco”, la ECU è in grado di rilevare contemporaneamente la velocità e la posizione dell’albero motore.

- La ruota fonica ha uno spazio maggiore ed è collocata in una posizione specifica.

- Il segnale generato dal sensore riflette questo grande spazio e la ECU può calcolare la posizione.

- Questa caratteristica del segnale è chiamata segno di riferimento. Nei sensori induttivi, in questo punto si verifica un picco di tensione maggiore rispetto al resto del segnale. Con i sensori a effetto Hall, in questo punto si verifica un periodo di livello alto leggermente più lungo.

Confronto tra sensore a effetto Hall e sensore induttivo

| Sensore a effetto Hall | Sensore induttivo |

|---|---|

| Elettroniche integrate | Senza elettroniche integrate |

| Alimentazione esterna 5 V | Genera un segnale, senza alimentazione esterna |

| Segnale di uscita quadrato (0 V/5 V) | Segnale di uscita a forma d’onda |

| La tensione non varia in base alla velocità della ruota | La tensione aumenta in base alla velocità della ruota e dipende dalla distanza dalla ruota |

| 3 pin | 2 o 3 pin (il terzo per la schermatura) |

| Rilevamento della velocità a veicolo quasi fermo (rilevamento a bassa velocità) | Rilevamento della velocità possibile solo al di sopra di una certa velocità |

| Il sensore è più piccolo e leggero | Il sensore è più grande |

| La sensibilità alle interferenze elettromagnetiche è minore | Sensibilità alle interferenze elettromagnetiche elevata |

| Le variazioni del traferro tra il sensore e la ruota fonica non hanno effetto diretto sul segnale | Le variazioni del traferro tra il sensore e la ruota dentata hanno un effetto diretto sul segnale |

| Resistenza maggiore a vibrazioni e a fluttuazioni di temperatura | Minore resistenza alle vibrazioni e alle fluttuazioni di temperatura |

Installazione

Installazione

- Dopo l’installazione di nuovi sensori dell’albero a camme e dell’albero motore, molte automobili richiedono una procedura di “apprendimento”. Per eseguirla è necessario uno strumento di scansione.

- La centralina del motore (ECU) “apprenderà” la posizione esatta del sensore.

Premessa: Gli elementi sensibili ad effetto Hall situati nell'alloggiamento del sensore non si trovano necessariamente nella stessa posizione del vecchio sensore. Per questo il segnale può arrivare un po’ in ritardo o in anticipo.

Diagnosi

Conseguenze di avarie dei sensori

Albero a camme

- Senza questo segnale, la ECU (nella maggior parte delle automobili) è in grado mantenere il motore in funzione.

- Il motore si avvia in ritardo. Il motore funziona con il programma di emergenza. Si accende la spia MIL.

- La fasatura variabile dell’albero a camme (se il motore è dotato di questa funzione) non funziona.

Albero motore

- Senza questo segnale (segnale di ingresso principale per la ECU), la ECU non può mantenere il motore in funzione.

- Il motore non funziona e non si avvia.

Sintomi di un sensore dell’albero motore difettoso

- Nella maggior parte dei casi il motore non funziona e viene memorizzato un DTC (codice diagnostico di errore).

- Alcune volte l’errore si verifica sporadicamente. I seguenti sintomi indicano un sensore dell’albero motore difettoso:

- Avviamento difettoso

- Il motore funziona a strappi

- Il motore si blocca o si spegne

- Cattive prestazioni

- Mancata accensione

Contatti corrosi

In questo caso è penetrata dell’acqua nell’alloggiamento del connettore, causando la corrosione dei contatti. Quando si sostituisce il sensore, è necessario controllare accuratamente le guarnizioni e i contatti del connettore e i fili tra il connettore e la centralina del motore.

Cavi rotti/sfilacciati

I cavi sono stati danneggiati da una forza esterna. Può essere dovuto a un forte movimento di trazione (cavo troppo teso, trazione del filo durante il montaggio) o a parti rotanti (cavo che sfrega contro parti rotanti, ad esempio contro la ruota dell’albero motore). Pertanto, durante l’installazione è necessario prestare attenzione al corretto montaggio del cavo.

Spazio eccessivo

Lo spazio tra l’ingranaggio e il sensore è eccessivo, causando un indebolimento del segnale.<br>Questo problema può essere dovuto a un sensore installato in modo errato o a un sensore non adeguato al motore.

Ruota dentata danneggiata

La ruota dentata è danneggiata meccanicamente.

Un ingranaggio danneggiato meccanicamente, con uno o più denti danneggiati o rotti, può causare un malfunzionamento del segnale. Pertanto, anche la ruota dentata deve essere sottoposta a ispezione visiva.

Test dei sensori dell’albero a camme e dell’albero motore

Il modo migliore per determinare se il sensore dell'albero a camme o dell’albero motore funziona correttamente è verificare che il segnale sia corretto. Lo strumento giusto per questo scopo è un oscilloscopio.

In primo luogo, è necessario determinare se è previsto un segnale Hall o induttivo.

Un buon indicatore è se il sensore dispone di 2 o di 3 pin. Se ha 2 pin, è molto probabile che si tratti di un sensore induttivo, mentre se ha 3 pin con ogni probabilità è un sensore a effetto Hall. Ci sono però alcune eccezioni, a volte un sensore induttivo può disporre di un terzo pin per la schermatura.

Un buon modo per identificare i sensori NTK è il codice del prodotto. Se inizia con “CM”, si tratta di un sensore induttivo mentre, se inizia con “CH”, si tratta di un sensore a effetto Hall.

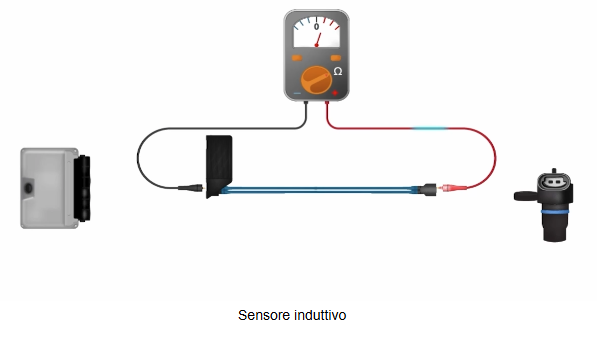

Test dei sensori induttivi

- Collegare le uscite di misurazione dell’oscilloscopio ai pin 1 e 2 del sensore.

- Preimpostare l’oscilloscopio in modo da poter vedere chiaramente il segnale del sensore. Per valutare il segnale, è preferibile visualizzare due giri dell’albero motore. Per mantenere il segnale visibile, le impostazioni devono essere regolate con l’aumento del regime del motore. Di seguito si riportano alcune informazioni utili per l’impostazione degli assi X e Y:

| Asse Y: | Asse X: |

|---|---|

| Tensione del segnale di almeno 0,5 V all’avvio | Tra 100 e 200 ms per rendere visibili due giri completi dell’albero motore |

| Tensione del segnale di almeno 2 V al regime minimo | |

| La tensione del segnale aumenta con la velocità del motore |

- I picchi di tensione non devono differire molto l’uno dall’altro, ad eccezione del segno di riferimento. Per molti produttori di veicoli, una deviazione del 20-30% è normale. Deviazioni superiori a questo valore indicano un danno alla ruota degli impulsi.

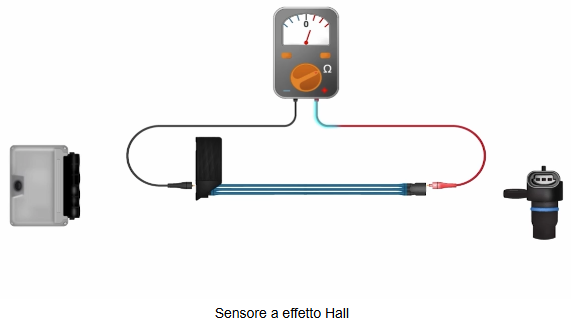

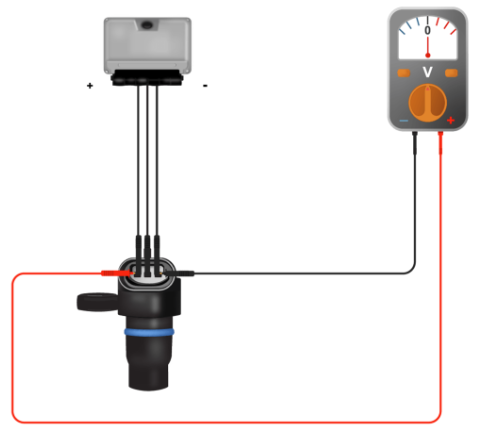

Test dei sensori a effetto Hall 1

- Collegare le uscite di misurazione dell’oscilloscopio al pin della linea di segnale del sensore e alla messa a terra della batteria (terminale 31).

- Preimpostare l’oscilloscopio in modo da poter vedere chiaramente il segnale del sensore. Per valutare il segnale, è preferibile visualizzare due giri dell’albero motore. Per mantenere il segnale visibile, le impostazioni devono essere regolate con l’aumento del regime del motore. Di seguito si riportano alcune informazioni utili per l’impostazione degli assi X e Y:

| Asse Y: | Asse X: |

|---|---|

| Tensione del segnale di 0-5 V o 0-12 V | Tra 150 e 200 ms per rendere visibili due giri completi dell’albero motore al regime minimo. |

| Il periodo di tempo tra il livello alto e il livello basso aumenta con la velocità del motore |

Test dei sensori a effetto Hall 2

- Se l’oscilloscopio non rileva alcun segnale o se la tensione del segnale è troppo bassa, è probabile che vi sia un problema di alimentazione del sensore. Per verificare l’alimentazione del sensore, è possibile misurare la tensione tra il filo positivo e quello negativo del sensore. A seconda che il circuito sia a 5 o 12 V, è previsto un valore di misurazione corrispondente.

- Se non è possibile misurare un segnale sul pin della linea del segnale del sensore e l’alimentazione risulta corretta, significa che il sensore è difettoso.

Ulteriori test del circuito del sensore

Per verificare questo risultato è possibile controllare la resistenza dei cavi tra la centralina del motore e il sensore. Per evitare di danneggiare il circuito, il cavo deve essere misurato in assenza di corrente. A tal fine, scollegare il connettore della centralina motore e del sensore. La resistenza può variare in base alla lunghezza e al diametro del cavo, ma un valore di resistenza di circa 1 Ohm è un valore normale per un cavo funzionante.